Wykonanie blatu z materiału Corian® (część III)

W niniejszym odcinku „Festool radzi” zajmujemy się wykonaniem przykładowego blatu roboczego z materiału Corian®. W poprzednich częściach przygotowaliśmy elementy blatu, przykleiliśmy podklejki i po wstępnej obróbce skleiliśmy blat w całość. W części trzeciej zajmiemy się kontynuacją prac.

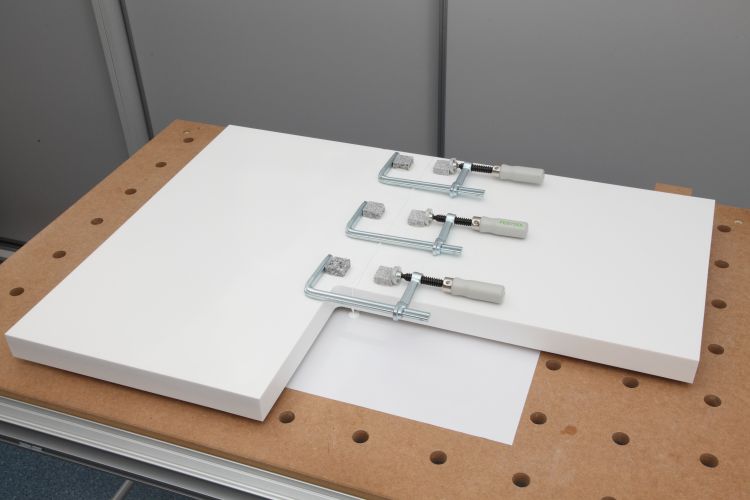

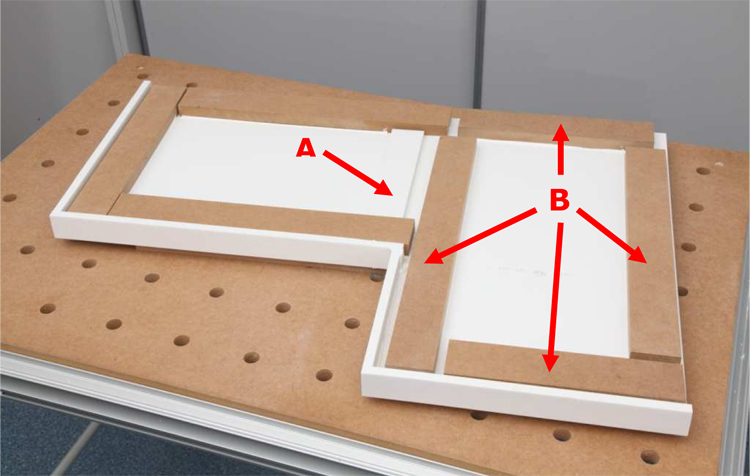

W drugiej części tematu odpowiednio przygotowany blat skleiliśmy z dwóch części. Po odczekaniu czasu wystarczającego na wiązanie kleju, zdejmujemy ściski i usuwamy klocki pomocnicze (fot. 1.) oraz pozostałości mocującego je kleju termotopliwego (fot. 2.). Teraz możemy obrócić blat i zająć się wzmocnieniem jego spodniej części. W miejscu łączenia elementów

przyklejamy podklejkę wzmacniającą o szerokości 5 cm wykonaną z tego samego materiału co blat (fot. 3. – element A). Wykonując blat z materiału Corian® o grubości 12 mm, możemy go zamocować do konstrukcji szafek za pomocą rusztu z materiału MDF. Elementy rusztu powinny być doklejone na obwodzie blatu z zachowaniem odstępu wewnętrznego maksymalnie 60 cm (fot. 3. – elementy B). Paski MDF przyklejamy do spodniej powierzchni blatu grubą warstwą kleju trwale elastycznego (np. silikon neutralny, kleje na bazie poliuretanu albo polimeru MS). Po odczekaniu czasu potrzebnego do związania kleju, przystępujemy do usunięcia wypływki klejowej na powierzchni blatu w miejscu jego łączenia (fot. 4.). Wypływkę możemy usunąć kilkoma sposobami. Jednym z nich jest zastosowanie szlifierki taśmowej Festool BS 75 E-Set. Ten wariant szlifierki wyposażony jest w specjalną ramkę prowadzącą, na której zawieszona jest konstrukcja napędu (fot. 5.). Dzięki takiemu rozwiązaniu możemy bardzo precyzyjnie regulować wysokość położenia taśmy ściernej względem powierzchni elementu i wykonać wstępne szlifowanie wypływki klejowej pozostawiając około 0,1 mm do obróbki w fazie drugiej. Ostateczne zeszlifowanie wypływki wykonamy za pomocą mimośrodowej szlifierki przekładniowej ROTEX RO 150 FEQ wyposażonej w talerz o strukturze twardej (fot. 6.), używając papieru ściernego Granat P 120 (fot. 7.). Taki dobór wyposażenia szlifierki pozwala nam na szybkie i dokładne wyrównanie powierzchni blatu w miejscu jego klejenia (fot. 8.). Na krawędzi pionowej, ze względu na małą powierzchnię szlifowania, możemy użyć szlifierki ROTEX RO 90 DX (fot. 9.). W ten sposób usunęliśmy wypływkę klejową i teraz jest on przygotowany do dalszej obróbki (fot. 10.). Frezowanie zaokrąglające krawędzie blatu wykonamy za pomocą frezarki górnowrzecionowej OF 1400 EBQ wyposażonej we frez do zaokrągleń HW R5/D26 (fot. 11.) z łożyskiem specjalnie zalecanym do materiałów mineralnych. Bieżnia tego łożyska jest pokryta tworzywem sztucznym i dzięki temu minimalizujemy niebezpieczeństwo zarysowania powierzchni materiału, po którym je prowadzimy. W celu poprawy efektu odsysania podczas frezowania krawędzi zastosujemy łapacz wiórów mocowany zatrzaskowo do płyty stołu maszyny (fot. 12.). Frezowanie zaokrąglające krawędź wykonujemy, prowadząc maszynę ruchem przeciwbieżnym (fot. 13.). Po wykonaniu tej operacji (fot. 14.) blat jest gotowy do ostatniej fazy obróbki, czyli szlifowania. Prace prowadzące do wykonania gotowego blatu omówimy w czwartej części niniejszego artykułu, który zostanie opublikowany w następnym wydaniu„Gazety Narzędziowej”.

1

2

3

4

5

6

7

8

9

10

11

12

13

14

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)