TEST TARCZ DO SZLIFOWANIA NORTON VULCAN

Testowane tarcze Norton Vulcan przeznaczone są szlifowania elementów ze stali oraz stali nierdzewnej z użyciem małych i dużych szlifierek kątowych.

Do produkcji tych narzędzi wykorzystano spoiwo żywiczne (BF) o ulepszonej recepturze pod względem wydajności i żywotności. Efekt, jaki osiągnęło Saint-Gobain Abrasives, to o 30% zwiększona wydajność obróbki i żywotność tych narzędzi. Nie zmieniła się jedynie cena tych tarcz. Dzięki temu mają one znacznie korzystniejszy jej stosunek do jakości oraz wydajności od poprzedniej generacji Vulcanów.

Nowej generacji tarcze Norton Vulcan wytwarzane są przez Saint-Gobain Abrasives w trzech podstawowych wersjach: (1) z obniżonym środkiem (typ 27), (2) płaskiej (typ 41) i (3) z obniżonym

środkiem (typ 42). Tarcze typu 27 mają grubość 6,4 mm i średnicę 125 mm oraz przeznaczone są do szlifowania. Tarcze typów 41 i 42 przeznaczone są wyłącznie do cięcia, ich grubości zawierają się w zakresie 1–3,2 mm (dokładne dane w katalogu Norton). Ich średnice to: 115, 125, 150, 180 i 230 mm. We wszystkich nowych tarczach Vulcan zastosowano ziarno elektrokorundowe (A) o trzech wielkościach: 30, 46 albo 60. Nadmieniamy, że nowe Vulcany nie zawierają wypełniaczy żelaznych, siarkowych i chlorkowych.

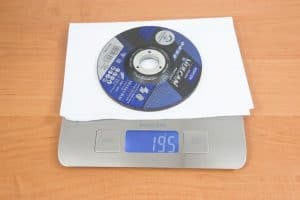

Do redakcyjnego warsztatu na testy trafiły tarcze o średnicy 125 mm typu 27 do szlifowania o grubości 6,4 mm ziarnistości 30 i twardości P (średnio twarda) oraz S (twarda). Wszystkie testowane tarcze napędzaliśmy szlifierką kątową Metabo WEA 17-125 Quick o mocy 1700 W (moc użyteczna – 1040 W) i elektronicznie stabilizowanych obrotach 11.000/min.

Test tarcz Vulcan typu 27 o średnicy 125 i grubości 6,4 mm

Testowaliśmy dwa egzemplarze tych narzędzi: jeden średnio twardy (P), a drugi twardy (S). W obu narzędziach zastosowano elektrokorund (A) o ziarnistości 30. Do testów tarcz wykorzystaliśmy ten sam materiał stalowy, tj. płaskownik ze stali konstrukcyjnej. Każdą z nich szlifowaliśmy go po 5 min. Tarczą o twardości P usunęliśmy w tym czasie 69 g materiału stalowego, przy czym jej masa zmniejszyła się o 2 g; natomiast tarczą o twardości S – 48 g, przy czym jej masa zmalała o 1 g. Jak widać, tarcza o twardości P jest wydajniejsza, ale przy tym się szybciej się zużywa, gdyż jej jednym gramem usunęliśmy 34,5 g materiału stalowego. Zużycie tarczy o twardości S wyniosło 1 g na 48 g usuniętego materiału, a okazało się mniejsze. W przypadku obu Vulcanów użytkownicy mogą więc wybierać między bardzo wydajną pracą i szybszym zużyciem narzędzi (tarcza o twardości P) a wolniejszą obróbką i wyższą ich żywotnością (tarcza o twardości S). Testy pokazały też, że tarcza o twardości P doskonale sprawdzi się podczas obróbki twardych stali, np. hartowanych, czy stali nierdzewnej. Natomiast tarczą o twardości P doskonałe rezultaty uzyskamy podczas obróbki stali średnio twardych, np. konstrukcyjnych.

Autor: pins