TEST HYDRAULICZNO-AKUMULATOROWEJ PRASY DO WYKRAWANIA OTWORÓW MILWAUKEE® M18 HKP FORCE LOGIC™

Czyste i dokładne wykonywanie otworów o dużej średnicy w blachach stalowych to trudna i czasochłonna operacja. Aby ją ułatwić i przyspieszyć, marka Milwaukee® opracowała akumulatorowo-hydrauliczną prasę udarową M18 HKP FORCE LOGIC™.

Jak wiadomo, elementy z pokryciami z blachy wykorzystuje się w wielu dziedzinach gospodarki. Najbardziej znanym przykładem ich zastosowania są energetyczne szafy rozdzielcze i instalacje oraz urządzenia klimatyzacyjne. Pokrycia z blachy wymagają nie tylko obróbki wymiarowej. Wierci się w nich też otwory na kable, przyciski czy rury itp. Mają one często duże średnice, dlatego też prawidłowe ich wykonanie, tj. czyste (bez zadziorów) oraz dokładne wymiarowo i kształtowo, nie jest czynnością łatwą. Wymaga bowiem użycia specjalistycznych narzędzi i angażuje sporo czasu. Dotychczas do wykonywania takich otworów wykorzystywano ręczne tłoczniki gwintowe (pokręcane kluczem) lub ręczno-hydrauliczne. Ich obsługa jest czasochłonna i żmudna oraz w przypadku tłoczników gwintowych wymagająca wywierania ręcznie kluczem oczkowym sporej siły. Dlatego Milwaukee® postanowiło zmechanizować i ułatwić prace przy wykonywaniu takich otworów i w tym celu opracowało akumulatorowo-hydrauliczną prasę udarową M18 HKP FORCE LOGIC™ (fot. 1).

Fot. 1. Akumulatorowa hydrauliczna dziurkarka udarowa Milwaukee M18 HKP FORCELOGIC™ wraz z akcesoriami

Zastosowano w niej silnik 4-polowy prądu stałego, który napędza hydrauliczny siłownik dwustronnego działania, a dokładniej zintegrowaną z nim pompę. Urządzenie wytwarza siłę 60 kN, która jest wystarczająca do wykonywania otworów w blachach stalowych o grubości do 3 mm. Przypomnijmy, w siłowniku hydraulicznym energia ciśnienia cieczy (oleju hydraulicznego) zamieniana jest na energię mechaniczną, czego efektem jest ruch posuwisto-zwrotny tłoka. W Milwaukee® M18 HKP ruch roboczy tłoka odbywa się w kierunku głowicy urządzenia, ponieważ umożliwia to wycinanie stemplem otworu w blasze, przy jednoczesnym oparciu matrycy o metalową obudowę prasy. Po wykonaniu operacji tłok można cofnąć. W tym celu należy zmienić kierunek jego ruchu przyciskiem znajdującym się w górnej części obudowy urządzenia i uruchomić je włącznikiem głównym (fot. 2.).

Fot. 2. Przełącznik trybu pracy

Elementami wykonawczymi w Milwaukee® M18 HKP FORCE LOGIC™ są 2-ostrzowe stemple i odpowiadające im matryce, które umożliwiają wycinanie otworów o średnicach do 100 mm w blachach miękkich o grubości do 3 mm i nierdzewnych do 2,5 mm. Warto zwrócić tu uwagę, że w testowanej prasie można używać dostępnych na rynku standardowych stempli i matryc stosowanych w ręcznych tłocznikach hydraulicznych. W przypadku Milwaukee® M18 HKP FORCE LOGIC™ podczas stosowania stempli i matryc używa się elementów pośredniczących: obustronnie gwintowanych bolców napędowych stempli oraz elementów systemu szybkiego połączenia prasy z wypozycjonowanym na blasze stemplem i matrycą (fot. 1.). Elementy te to szybkomocujący uchwyt mocowany gwintowo w maszynie, odpowiadający mu szybkomocujący chwyt montowany na bolcu napędowym i obudowa z obrotową osłoną uniemożliwiającą rozłączenie mocowania szybkomocującego. Obudowa ta jest beznarzędziowo mocowana w głowicy urządzenia.

Fot. 3. Wiercenie otworu przelotowego

Milwaukee® M18 HKP FORCE LOGIC™ możemy pracować dwojako – z użyciem (1) systemu szybkiego połączenia prasy ze stemplem i matrycą lub (2) bez, czyli wykorzystując wyłącznie bolec pośredniczący, stempel i matrycę. Pierwszą konfigurację stosujemy, gdy mamy sporo przestrzeni roboczej i dobre dojście do miejsca wykonywania otworu, zaś drugą, jeśli zmuszeni jesteśmy wykonać otwór w miejscu trudno dostępnym, ponieważ wtedy prasa ma mniejsze rozmiary.

W celu wykonania otworu w blasze najpierw wiercimy w jego wytrasowanym środku niewielki otwór pilotowy (o średnicy 13 lub 22 mm), używając do tego wiertła krętego lub stopniowego (fot. 3.). W otwór ten z jednej strony blachy wprowadzamy bolec z matrycą i chwytem szybkomocującym (fot. 4.). Do dyspozycji mamy dwa takie bolce o różnych średnicach: 13-milimetrowy służy do wykonywania otworów od 16 do 25 mm, zaś 22-milimetrowy – od 32 do 100 mm. Potem z drugiej strony materiału nakręcamy na użyty bolec stempel (fot. 5.) i tak powstały element wykonawczy pozycjonujemy zgodnie z wytrasowanymi krzyżowo promieniami otworu (fot. 6.), który chcemy wykonać (służą do tego cztery krzyżowe oznaczenia wykonane na matrycy). Następnie element wykonawczy łączymy za pomocą uchwytu szybkomocującego z dziurkarką (fot. 7. i 8.). Połączenie to blokujemy, przekręcając osłonę (fot. 9.), i włączamy urządzenie. (fot. 10.) Otwór powstaje w ułamkach sekund (fot. 11.). W przypadku niemożności użycia systemu szybkiego połączenia tłocznika ze stemplem i matrycą z powodu za małej przestrzeni roboczej, bolec pośredniczący mocujemy bezpośrednio w głowicy maszyny i wprowadzamy go przez matrycę w otwór pilotowy (fot. 12.). Następnie z drugiej strony materiału na bolec nakręcamy stempel (fot. 13.), pozycjonujemy element wykonawczy (fot. 14.) i włączamy urządzenie w celu wykrojenia otworu (fot. 15. i 16.).

Fot. 4. Montaż w otworze pilotującym bolca 22 mm z matrycą i chwytem szybkomocującym

Należy tu wspomnieć, że Milwaukee® M18 HKP FORCE LOGIC™ pobiera energię z systemowych akumulatorów Milwaukee® REDLITHIUM-ION™ 18 V. W wyposażeniu testowanego narzędzia była litowo-jonowa bateria o napięciu 18 V i pojemności 5,0 Ah z dodatkową zaletą w postaci wskaźnika poziomu naładowania. Pracą urządzenia steruje elektronika REDLINK™. Jej funkcje to m.in. optymalizacja poboru prądu, ochrona antyprzeciążeniowa baterii i elektronarzędzia oraz zabezpieczenie ogniw Li-Ion akumulatora przed nadmiernym rozładowaniem. Prasa jest urządzeniem dobrze wyważonym i ergonomicznym – wszystkie powierzchnie chwytne pokryto miękką wykładziną. Urządzeniem można pracować wygodnie jedną ręką.

Fot. 5. Montaż wykrojnika

Nasze testy pokazały, że prasa ta jest bardzo łatwa i szybka w stosowaniu. Podczas wykonanych prób zmierzyliśmy czas wykonania otworu o średnicy 40,5 mm w blasze stalowej o grubości 1,9 mm. Przygotowanie do wykonania otworu o średnicy 40,5 mm, nie licząc wykonania otworu pilotowego, trwa ok. 14 s, zaś jego wykrojenie – 7 s. Oznacza to 2-krotnie krótszy czas pracy niż w przypadku zastosowania ręcznego tłocznika hydraulicznego i co najmniej 3-krotnie dłuższy czas operacji niż w wypadku użycia tłocznika śrubowego. Wykonane przez nas otwory nie miały zadziorów i jakichkolwiek deformacji kształtowych czy wymiarowych.

Fot. 6. Pozycjonowanie elementu roboczego w celu dokładnego miejscowo wykonania otworu

Reasumując, prasa udarowa Milwaukee® M18 HKP FORCE LOGIC™ to łatwe i szybkie w użyciu urządzenie akumulatorowe, znacznie ułatwiające pracę przy wykonywaniu dużych otworów w blachach stalowych. Milwaukee® w komplecie z nią oferuje duży zestaw tłoczników (stempli z matrycami) do wykonywania otworów o średnicach: 16.2, 20.4, 22.5, 25.4, 28.3, 32.5, 40.5, 50.5 i 63.5 mm.

pins

Dane techniczne dziurkarki elektrohydraulicznej dziurkarki udarowej Milwaukee M18 HKP FORCELOGIC™

| Pojemność/napięciu akumulatora | 2.0 Ah/18 V |

| Czas ładowania akumulatora 2.0 Ah | 80 min |

| Siła dziurkowania | 60 kN |

| Maks, średnica dziurkowania | 100 mm |

| Maksymalna grubość blach (stalowa nierdzewna/zwykła | 2,5/3 mm |

| Waga z akumulatorem 2.0 Ah | 2,3 kg |

Fot. 7. Połączenie elementu wykonawczego i dziurkarki za pomocą uchwytu szybkomocującego

Fot. 8. Połączenie elementu wykonawczego i dziurkarki za pomocą uchwytu szybkomocującego

Fot. 9. Blokada połączenia przez przekręcenie osłony

Fot. 10. Wykonanie otworu 40,5 mm

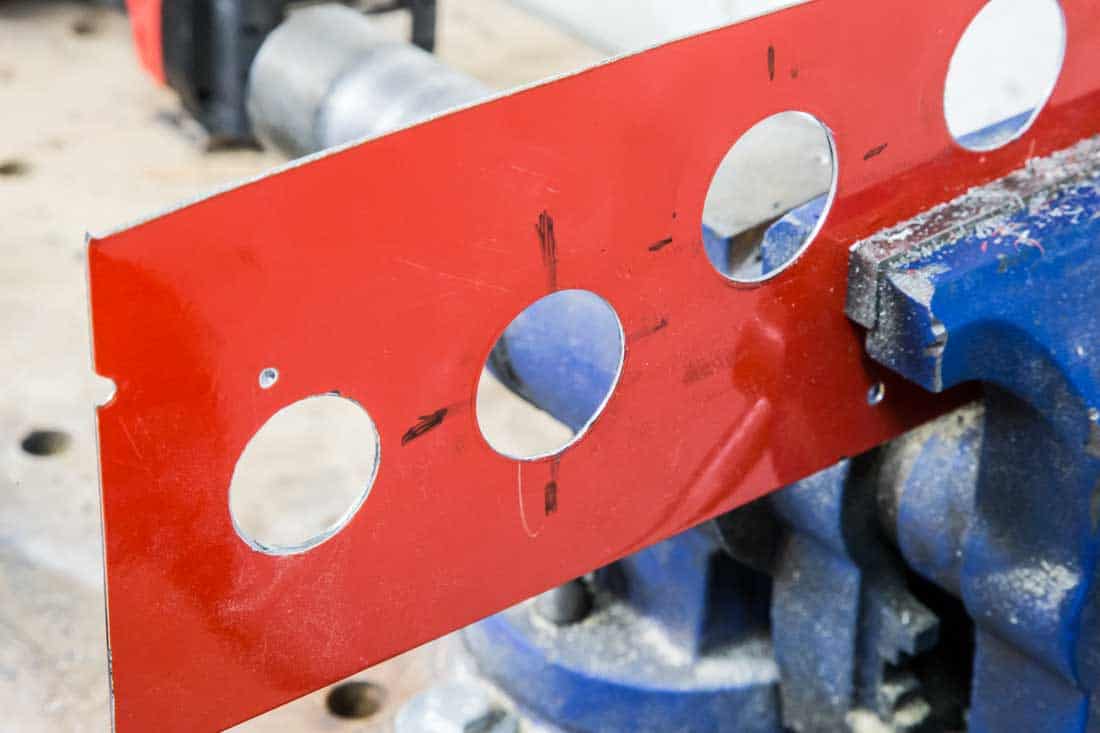

Fot. 11. Wykonane otwory o średnicy 40,5 mm

Fot. 12. Bolec (13 mm) pośredniczący zamontowany bezpośrednio w głowicy maszyny wprowadzamy przez matrycę w otwór pilotowy

Fot. 13. Montaż wykrojnika 20,4 mm

Fot. 14. Pozycjonowanie elementu wykonawczego

Fot. 15. Wykonanie otworu 20,4 mm

Fot. 16. Wykonanie otworu 20,4mm