TARCZE DIAMENTOWE I ICH BUDOWA (CZĘŚĆ II). CO NALEŻY WIEDZIEĆ O TARCZACH DIAMENTOWYCH?

Nowoczesne tarcze diamentowe do cięcia mają korpus stalowy lub ze specjalnego stopu metali lekkich oraz segmenty tnące składające się z warstwy proszku diamentowego, który jest zatopiony w spoiwie metalowym i naniesiony na obwód dysku.

Korpus tarczy diamentowej na ogół wykonany jest ze stali lub stopu lekkich metali. Krawędzie dysku z kolei zakończone segmentem tnącym zawierają specjalną mieszankę z kryształów diamentów syntetycznych wtopionych w spoiwo z metalowych proszków. Taka mieszanka jest potem przylutowywana bądź zgrzewana laserem do powierzchni tarczy. W ten sposób tworzą one całość, a narzędzie zyskuje właściwości ścierne.

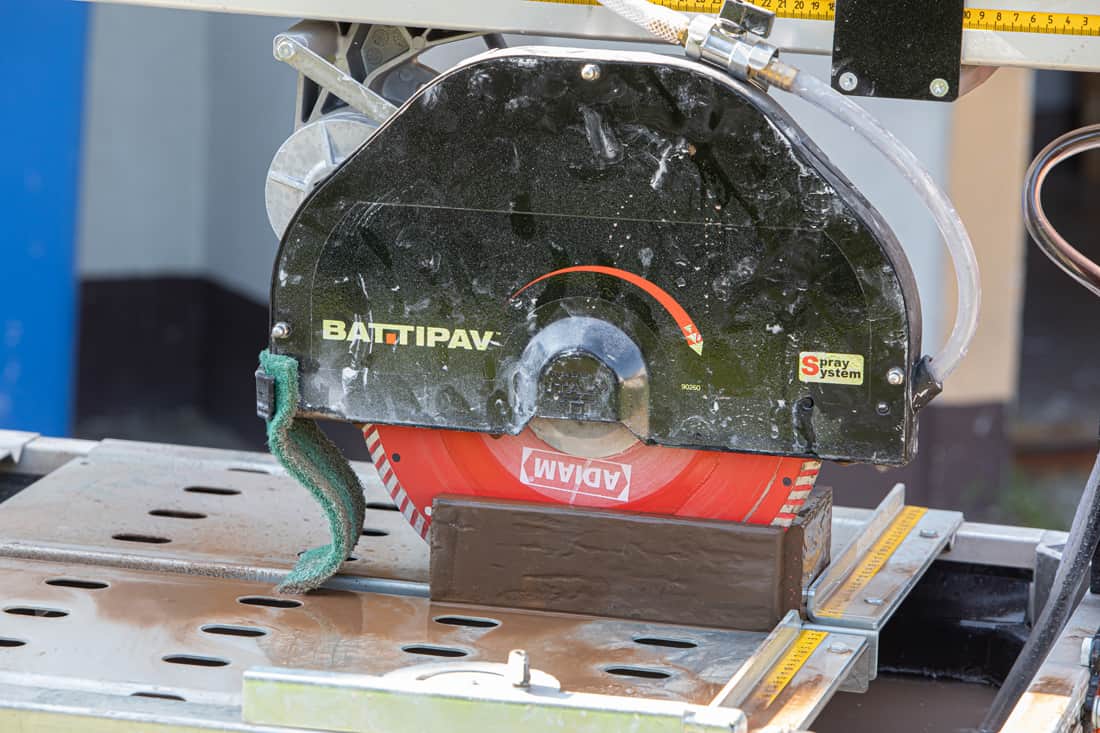

Tarczy diamentowych w zależności od rodzaju używamy do cięcia na mokro lub na sucho. Te pierwsze w czasie obrabiania materiałów budowlanych muszą być obficie zwilżane w miejscach cięcia. Powoduje to przedłużenie ich żywotności, a przy okazji zwiększa efektywność pracy. Woda wypłukuje bowiem szlam i zapewnia dobre chłodzenie. Najlepsze nawilżenie daje jednak nie woda, ale jej połączenie z olejem wiertniczym. Dzięki temu płynowi wydajność jest znacznie wyższa. Zmniejsza się też ryzyko zniszczenia tarczy diamentowej. Praca na sucho ma miejsce wówczas, gdy obrabiamy materiał budowlany nie może kontaktu z wodą mieć.

Rodzaje tarcz diamentowych

Rozróżnia się następujące rodzaje tarcz diamentowych do cięcia materiałów budowlanych: z segmentem ciągłym, segmentowe i segmentowe typu turbo z specjalnymi szczelinami (mają charakterystyczny wydłużony kształt). W wypadku tarcz ciągłych wieniec diamentowy jest ułożony w sposób ciągły na obwodzie tarczy, natomiast w przypadku tarcz segmentowych – w postaci bloków, tzw. segmentów. W przypadku tarcz diamentowych konstrukcja segmentów określa ich przeznaczenie.

Tarcze segmentowe

Najczęściej jednak tarcze diamentowe dzielimy pod względem ich zastosowania materiałowego. Tarcze do betonu i kostki to tzw. tarcze segmentowe. Są bardzo wydajne i skuteczne. Dobrze radzą sobie z cięciem betonu, kamienia czy kostki brukowej. Segmentowane obrzeża gwarantują równe cięcie bez ryzyka wykruszania się krawędzi i tym samym zachowują estetykę materiału. Tarcze tego typu cieszą się bardzo długą żywotnością, mimo pracy z twardymi materiałami, które są bardzo trudne w obróbce. Miękkie spoiwo pozwala w praktyce na uzyskiwanie przez cały czas nowej powierzchni tnącej, co oczywiście poprawia jakość samego cięcia i jego efektywność.

Tarcze z nasypem ciągłym

Do cięcia glazury i ceramiki stosuje się tarcze z nasypem ciągłym. Cechują się znaczną wydajnością cięcia. Za sprawą stabilnego korpusu tarczy ruch obrotowy jest niemal idealny, a czas cięcia nieograniczony. Takich tarcz używamy przede wszystkim do pracy na mokro. Sprawdzają się w cięciu glazury, ceramiki czy marmuru. Tarcze do kafli, ceramiki i gresów to tarcze turbo falowane. Pracują zarówno na sucho, jak i na mokro. Wszystko to za sprawą wysokiej koncentracji spoiwa diamentowego, które jest dość miękkie i umożliwia ciągłe uzyskiwanie nowej powierzchni tnącej. Przedłuża to żywotność samej tarczy, która dobrze radzi sobie ze szlifowaniem i docinkami. Tarcze do szlifowania betonu mają za zadanie usuwać z materiału nierówności, zanieczyszczenia i inne elementy. Stosowane są m.in. do obróbki granitu czy kamienia.

Aby tarcza diamentowa pracowała jak najdłużej, należy oczywiście stosować się do zaleceń producenta. Zanim narzędzie trafi do sprzedaży, przeprowadzane są różnego rodzaju testy, dlatego nie należy lekceważyć tych informacji. Nie inaczej jest w przypadku stosowania się do zaleceń, jeśli chodzi o maksymalną głębokość cięcia dla danego rodzaju tarczy diamentowej.

Jaka jest prawidłowa głębokość cięcia tarczami diamentowymi?

Maksymalna głębokość cięcia tarczy zależy od jej średnicy. Tak więc teoretycznie, co podkreślamy, może wchodzić w materiał na tyle, na ile pozwala nam jej system mocujący, czyli po kołnierze mocujące tarczę na wrzecionie obrabiarki. Jednak takie działanie nie jest dobrym pomysłem i nie zalecamy takich praktyk. Wchodzenie przy pierwszym kontakcie na pełną głębokości cięcia skutkuje o wiele szybszym zużyciem tarczy, a nawet jej nieodwracalnym zniszczeniem. Jeżeli potrzebujemy przeciąć materiał na większą głębokość, należy użyć tarczy o odpowiednich właściwościach, czyli o większej średnicy, lub zróbmy to w kilku przejściach.

Należy także pamiętać o odpowiedniej technice pracy podczas cięcia materiałów twardych, takich jak np. bardzo twardy granit lub cegła. W takim przypadku cięcie powinno odbywać się kilkuetapowo i za pierwszym podejściem nie należy wchodzić tarczą głębiej niż na połowę zalecanej głębokości producenta, czyli np. na 5 cm, w następnym podejściu już na pełną głębokość. W sytuacji gdy mamy do czynienia z miękkim materiałem, np. miękkim marmurem, wapieniem czy też piaskowcem, możemy od razu ciąć na maksymalną głębokość.

Prawidłowe parametry pracy tarczami diamentowymi

Prędkość cięcia tarczami diamentowymi uzależniona jest głównie od tego, jaki materiał chcemy ciąć. Inną prędkość należy stosować do cięcia materiałów bardzo twardych (30–37 m/s), a inną do materiałów średnio-twardych (40–47 m/s). W tym przypadku również nie należy przekraczać zalecanych przez producenta maksymalnych obrotów tarczy. Wartość wyraża się w obrotach na minutę, odnoszących się do maksymalnych obrotów wrzeciona obrabiarki np. 12.000 obr./min. Przekroczenie zalecanych przez producenta maksymalnych obrotów jest wręcz niedopuszczalne i bardzo niebezpieczne. Może grozić nawet rozerwaniem dysku tarczy, oderwaniem się segmentów tnących lub innym wypadkiem. Ważny jest również nacisk operatora podczas cięcia – nie może on być ani za mały, ani za duży – do pracy należy podejść z rozwagą, pracować obrabiarką swobodnie, nie doprowadzać do wrażenia napotkania na opór oraz kontrolować, aby nie spadły gwałtownie obroty narzędzia. Gdy nacisk będzie za mały – nie wystąpi efekt samoostrzenia się tarczy diamentowej, czyli odsłanianie nowych ostrych ziaren. Gdy znowu nacisk będzie zbyt duży, może doprowadzić do znacznie szybszego zużycia tarczy lub nawet jej zniszczenia. W konsekwencji spowoduje to spadek obrotów maszyny. Charakterystycznym objawem zbyt dużego nacisku podczas pracy dla tarcz diamentowych jest gwałtowne iskrzenie. W trzecim artykule o tarczach diamentowych opowiemy o zasadach bezpiecznej pracy tarczą diamentową.