TARCZE DIAMENTOWE I ICH BUDOWA (CZĘŚĆ I)

Diament to fascynujący kryształ nazwany tak od greckich słów „adamas”, „adamantos”, co znaczy niepokonany, niezniszczalny. Jest naturalnym, bardzo rzadkim minerałem. Tworzy zazwyczaj niewielkie kryształy przyjmujące postać ośmiościanu, rzadziej sześcianu. Stanowi jedną z sześciu – obok grafitu, grafenu, fulerenów, nanopianki i nanorurek – odmian alotropowych węgla.

Diament jest izolatorem elektrycznym o bardzo wysokim współczynniku załamania światła, ciężarze właściwym około 3,52 g/cm³. Jest najtwardszą substancją występującą w przyrodzie, można go zarysować tylko innym diamentem. Przez tysiąclecia kryształy diamentu dostępne były wyłącznie tym, którzy potrafili je znaleźć w osadach rzecznych południowej Afryki lub Indii. Od zawsze były bardzo wysoko cenione, po oszlifowaniu lśniły jak

żadne inne kamienie szlachetne. Poza zastosowaniem w biżuterii bardzo dawno też znalazły zastosowanie techniczne. Nic więc dziwnego, że podaż ze złóż naturalnych szybko przestała pokrywać popyt.Technologia HPHT

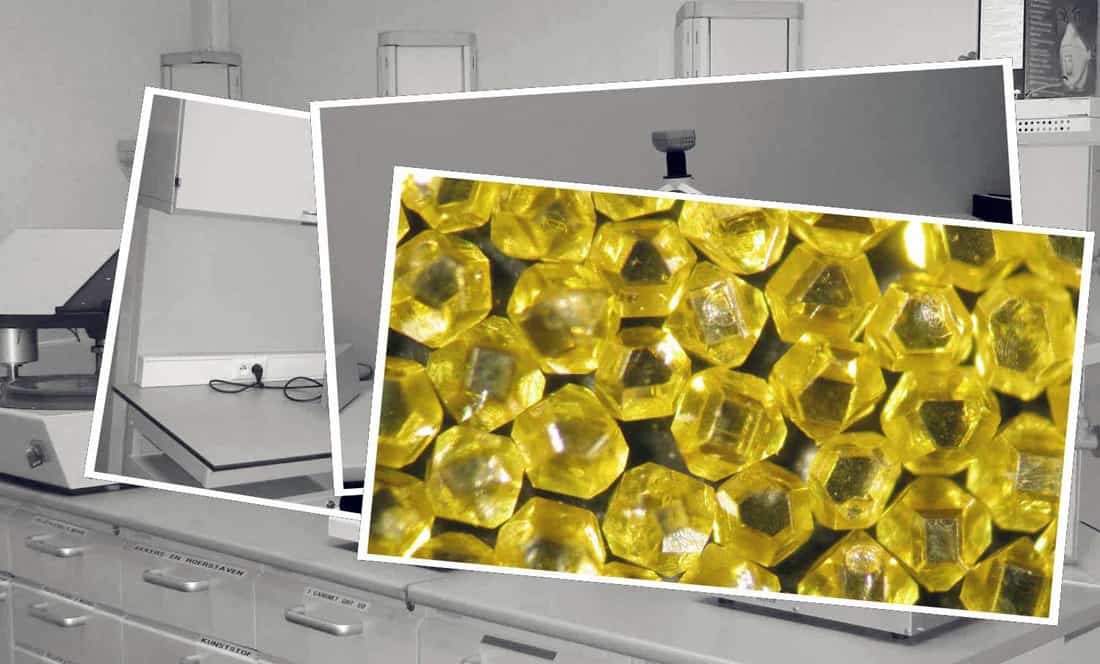

Próby syntezowania sztucznych kryształów diamentu zostały uwieńczone sukcesem w połowie lat 50. XX w. Wtedy to amerykańska firma General Electric opracowała metodę ich wytwarzania w warunkach zbliżonych do naturalnych. Metoda HPHT (ang. High Pressure High Temperature) polega na syntezie kryształów w ekstremalnych warunkach: pod ciśnieniem 5-7 GPa i w temperaturze 1500–2000°C. Na optymalne warunki syntezy składają się liczne parametry, takie jak ciśnienie, temperatura, regulacja gradientu temperaturowego, użyty katalizator, rozpuszczalnik, rodzaj substancji wprowadzanych w formie wsadu wyjściowego, wielkość kryształów zarodniowych itp.

Technologia CVD

Technologia CVD (ang. Chemical Vapour Deposition) jest od niedawna szerzej stosowana. Polega na stymulowanym i równocześnie sterowanym procesie wzrostu kryształu przez osadzanie par pierwiastków lub związków na podłożu i wiązaniu ich na drodze chemicznej (CVD) lub fizycznej (PVD) (ang. Physical Vapour Deposition). Sama metoda nie jest nowa i była już stosowana do obróbki cieplno-chemicznej różnych materiałów, jednak zastosowanie jej do syntezy diamentów było do pewnego stopnia rewelacją. Przewidywano, że wykorzystanie tej metody znacznie obniży koszty produkcji, a w związku z tym diamenty CVD staną się nie tylko konkurencyjne dla diamentów HPHT, ale też cenowo konkurencyjne dla diamentów naturalnych. Syntetyzowanie diamentów metodą CVD zachodzi w fazie gazowej. Polega na tym, że gazowe związki (zwykle mieszanina metanu i wodoru w stosunku 1:100) po odpowiedniej aktywacji są wprowadzane do reaktora, gdzie wchodzą w reakcje chemiczne i wiążą się z podłożem. Aktywatory mogą być zróżnicowane: termiczny, elektryczny, chemiczny lub fotochemiczny. Przewidywano też, że stosując tę metodę, można będzie projektować niektóre właściwości diamentu.

Początkowo diamenty syntetyczne były wytwarzane tylko w bardzo małych rozmiarach. Już jednak na początku lat 70. XX w. w zakładach General Electric zaczęto produkować diamenty o masie ponad 1 karata. Obecnie wytworzenie kryształów o masie ok. 20 karatów i większych już nie stanowi od strony technicznej żadnego problemu. Czas wzrastania diamentu jednokaratowego wynosi około 60 godz., a pięciokaratowego – ok. 180 godz.

Obecnie w wielu krajach pracują urządzenia dostarczające miliony karatów diamentów syntetycznych. W ciągu roku produkuje się ich około 450 mln karatów, co pokrywa prawie 90% łącznego światowego zapotrzebowania. I znów, ponad 90% tego zapotrzebowania pochłania przemysł. Tak zwane przemysłowe diamenty syntetyczne są najczęściej bardzo małe, ich wielkości mieści się między 0,01 a 0,1 carata. Ze względu na zastosowanie, na przykład w narzędziach dla budownictwa (do obróbki betonu, kamienia) lub w narzędziach do obróbki stali najważniejsza jest ich geometryczna doskonałość i odporność termiczna.

Od pewnego czasu diamenty syntetyczne zyskały też uznanie jubilerów. Udaje się dziś wyprodukować duże kryształy, których odróżnienie od naturalnych wymaga specjalistycznej wiedzy i aparatury. Natomiast ich cena jest rzędu 0,1 ceny diamentów naturalnych o tej samej wielkości.

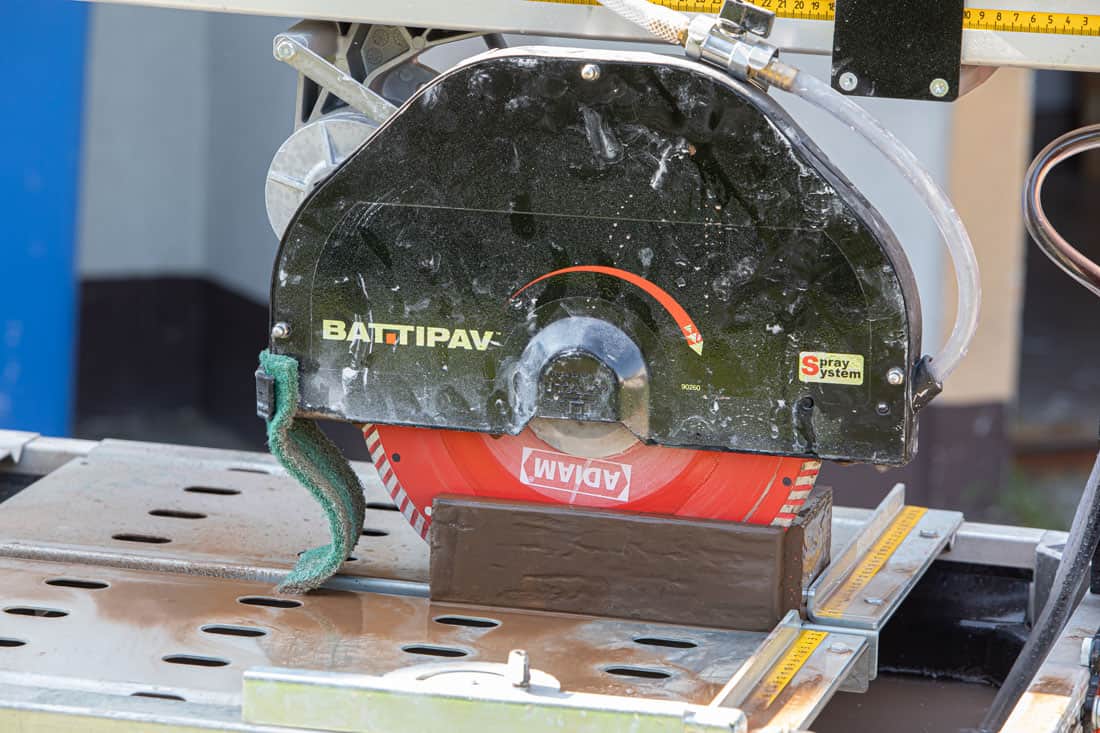

Profesjonaliści korzystają na co dzień z wielu narzędzi diamentowych. Jednymi z nich są na pewno tarcze diamentowe. To narzędzia uniwersalne, które przydają się w wielu sytuacjach, a czasami są wręcz niemożliwe do zastąpienia. W zakresie techniki diamentowej specjalizuje się wrocławska firma Adiam.

Podstawowym przeznaczeniem tarcz jest cięcie bądź szlifowanie różnego rodzaju materiałów. Do cięcia materiałów budowlanych rekomenduje się tarcze segmentowe lub z nasypem ciągłym bez szczelin lub ze specjalnymi mikroszczelinami. Poszczególnych rodzajów narzędzi używamy do określonych zadań. W dzisiejszym artykule bliżej przejrzymy się tarczom diamentowym, które przeznaczone są tylko do cięcia materiałów i nie powinno się używać ich do szlifowania.

Budowa tarcz diamentowych

Na początku do produkcji tych narzędzi wykorzystywano spoiwa żywiczne. W dzisiejszych czasach technika ich wytwarzania diametralnie się zmieniła. Nowoczesne tarcze diamentowe do cięcia wykonane są z metalowego korpusu (stalowego lub ze specjalnego stopu metali lekkich) oraz segmentów tnących składających się z warstwy proszku diamentowego, który jest zatopiony w spoiwie metalowym i naniesiony na jej obwód.

Produkcja narzędzi diamentowych polega na właściwym wprasowaniu specjalnej mieszanki metalu oraz dobrze dopasowanych drobnych kryształów syntetycznego diamentu. W segmentach tnących formujemy warstwy z kryształów diamentów, mieszanki proszków poddane procesowi granulacji i ułożone w specjalny i zaplanowany sposób, dzięki temu uzyskujemy maksymalną jakość cięcia. Tarcze wykonane w technologii laserowej charakteryzują się tym, że ich segmenty diamentowe zostają zespawane z powierzchnią tarczy za pomocą lasera. Zaś lutowane mają ziarna diamentowe zatopione w spoiwie metalowym i są zamocowane za pomocą lutu srebrnego. Natomiast lutowane próżniowo charakteryzują się tym, że duże ziarna diamentów zostają przylutowane do powierzchni ich stalowego korpusu w specjalnym procesie przebiegającym w próżni.