SZLIFOWANIE METALI (CZĘŚĆ II). GATUNKI I WIELKOŚCI ZIAREN NARZĘDZI ŚCIERNYCH NASYPOWYCH

Syntetyczne ziarno ścierne wytwarza się według opracowanych technologii, których celem jest otrzymanie surowca o właściwościach lepszych niż w naturalnie występujących materiałach ściernych. Kontrolowany przebieg procesu produkcyjnego sprawia, że właściwości sztucznych materiałów ściernych odznaczają się stabilnością znacznie większą niż ziarna naturalne.

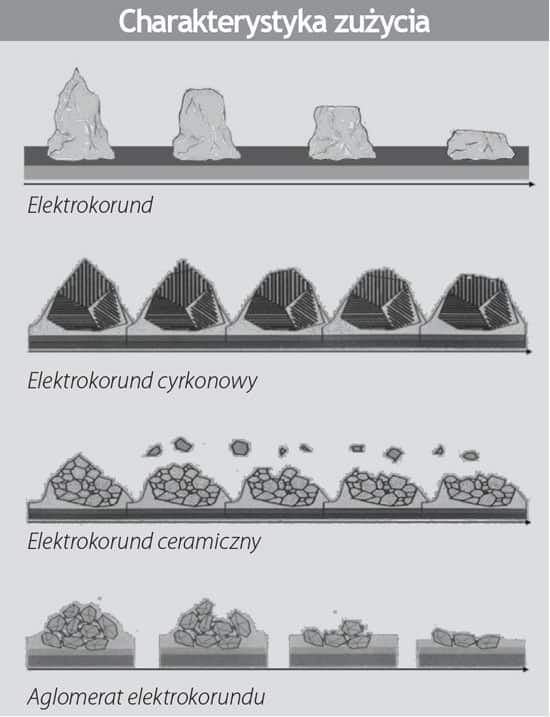

Najpopularniejszym syntetycznym ziarnem ściernym jest elektrokorund, który jest krystalicznym tlenkiem glinu zawierającym niewielkie ilości domieszek. W zależności od zawartości obcych tlenków rozróżnia się elektrokorund zwykły, półszlachetny i szlachetny. Metodą wytapiania wytwarza się również kilka rodzajów elektrokorundu stopowego, z którego najczęściej stosowany jest elektrokorund cyrkonowy. Elektrokorund cyrkonowy otrzymuje się w procesie produkcji elektrokorundu przez dodanie 10÷40% tlenku cyrkonu, dzięki czemu materiał ten otrzymuje specjalne własności wytrzymałościowe i może być stosowany do szlifowania z dużymi naciskami. W wyniku spiekania elektrokorundu otrzymuje się ceramiczny korund spiekany, który charakteryzuje się drobnokrystaliczną budową. Główną jego zaletą jest większa wytrzymałość i odporność na pękanie.

W produkcji narzędzi ściernych nasypowych do obróbki metali stosuje się również węglik krzemu, który jest związkiem krzemu z węglem. Produkowany jest jako zielony, z małą ilością domieszek, i czarny, z większą ilością zanieczyszczeń. Jest bardzo twardy, a ostre krawędzie kryształów kwalifikują go jako bardzo dobry materiał ścierny.

Ziarna materiału ściernego mogą być monokrystaliczne lub polikrystaliczne. Ziarna monokrystaliczne, np. elektrokorund, składają się z jednego lub części kryształu i podczas pracy pękają zawsze według określonych płaszczyzn łupania. Ziarna polikrystaliczne, np. elektrokorund ceramiczny, zbudowane są ze zrośniętych ze sobą drobniejszych kryształów i pod wpływem sił skrawania pękają zazwyczaj wzdłuż płaszczyzn międzykrystalicznych bez jakiejkolwiek prawidłowości.

W wyniku rozdrabniania otrzymuje się ziarna o zróżnicowanych kształtach i rozmaitym stopniu ostrości krawędzi. Badania eksperymentalne przeprowadzone na taśmach z ziarnami elektrokorundu o ziarnistości P40 firmy Klingspor wykazały, że najczęściej wyróżnić można kształty zbliżone do graniastosłupów i ostrosłupów o podstawie trójkątnej lub czworokątnej oraz do ośmiościanu. Oprócz tych dominujących kształtów obserwowano również kształty zbliżone do sześcianów oraz bliżej nieokreślonych brył.

Charakterystycznym wymiarem ziarna stanowiącym kryterium kwalifikacji jest jego szerokość (a). Jeżeli szerokość ziarna a ? 53 µm to podziału na grupy wymiarowe dokonuje się przez analizę sitową, zaś jeżeli charakterystyczny wymiar mikroziarna a ? 53 µm – to przez analizę sedymentacyjną. Wielkość ziarna i mikroziarna supertwardego określa się innymi metodami. Zestawienie numerów i charakterystycznych wymiarów ziaren i mikroziaren ściernych do narzędzi nasypowych według PN-76/M-59107 podano w tabeli.

Do produkcji narzędzi ściernych nasypowych stosowane są ziarna o bardziej rozszerzonej frakcji nominalnej niż w przypadku ściernic. Nasypom ściernym stawiane są większe wymagania w zakresie składu granulometrycznego, ponieważ narzędzia jednowarstwowe nie podlegają w zasadzie zjawisku samoostrzenia i nie mogą być regenerowane przez obciąganie. Obecność w nasypie ziaren drobnych, które występują obok grubych i nie biorą udziału w skrawaniu, pogarsza właściwości użytkowe narzędzia. Z kolei obecność ziaren grubych w postaci zanieczyszczeń nasypu drobnego może całkowicie zdyskwalifikować narzędzie ścierne, ponieważ nie pozwoli uzyskać żądanej chropowatości powierzchni. Dlatego bardzo ważny jest ściśle kontrolowany proces produkcji materiałów ściernych do szlifowania metali oraz wykorzystanie w nim ziaren najwyższej jakości. Przykładem takiego procesu i dbałości o jakość surowców i wyrobów gotowych są zakłady produkcyjne Klingspora znajdujące się w Bielsku-Białej i Kozach.

dr inż. Jan Krzos, pins

Numery (ziarnistość) i charakterystyczne wymiary (wielkość) ziaren i mikroziaren ściernych do narzędzi nasypowych (według PN-76/M-59107)

| Numer (ziarnistość) | Charakterystyczny wymiar µm | ||

| Od | do (włącznie) | ||

| Ziarna do narzędzi ściernych nasypowych | P12 | 2000 | 1700 |

| P16 | 1400 | 1180 | |

| P20 | 1000 | 850 | |

| P24 | 850 | 710 | |

| P30 | 710 | 600 | |

| P36 | 600 | 500 | |

| P40 | 425 | 355 | |

| P50 | 355 | 300 | |

| P60 | 300 | 250 | |

| P80 | 212 | 180 | |

| P100 | 180 | 150 | |

| P120 | 125 | 106 | |

| P150 | 106 | 90 | |

| P180 | 90 | 75 | |

| P220 | 75 | 63 | |

| Mikroziarna o rozszerzonej frakcji nominalnej do narzędzi ściernych nasypowych | P240 | 60,5 | 56,5 |

| P280 | 54,2 | 50,2 | |

| P320 | 47,7 | 44,7 | |

| P360 | 42,0 | 39,0 | |

| P400 | 36,5 | 33,5 | |

| P500 | 31,7 | 28,7 | |

| P600 | 26,75 | 24,75 | |

| P800 | 22,8 | 20,8 | |

| P1000 | 19,3 | 17,3 | |

| P1200 | 16,3 | ||