Szczypce KNIPEX do obejm z uchem

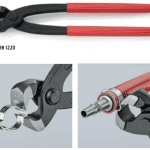

Obejmy z uszami stosuje się w wielu dziedzinach gospodarki do łączenia przewodów paliwowych, gazowych, sprężonego powietrza, układów chłodzenia silników itp. Ich mocowanie musi być pewne i łatwe dla montażystów oraz serwisantów, aby nie dochodziło do rozszczelnienia instalacji czy układów maszyn. Dlatego Knipex zaoferował specjalne szczypce do obejm z uchem oznaczone jako 10 98 1220 i 10 99 1220.

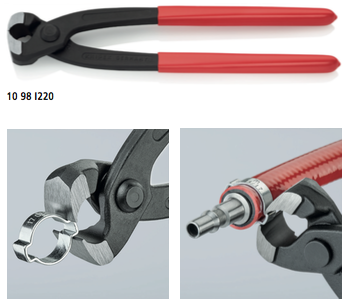

Szwajcarska firma Oetiker, która jest wynalazcą i producentem obejm z uszami służących do łączenia różnego rodzaju przewodów, bardzo wiele uwagi w swoich materiałach informacyjnych poświęca prawidłowemu zamocowaniu tych elementów. Jej zdaniem użycie odpowiedniego narzędzia jest tego podstawowym warunkiem. Dlatego niemiecka firma Knipex opracowała dwa modele specjalistycznych szczypiec przeznaczonych do mocowania takich obejm. Mają one uniwersalne zastosowanie, co oznacza, że można zaciskać nimi uszy obejm używanych przy osłonach gumowych przegubów, przewodach układu chłodzącego i paliwowego, w systemach sprężonego powietrza oraz kompresorach itp.

Konstrukcja prezentowanych szczypiec Knipex oparta jest na budowie klasycznych obcęgów. Gdy się jednak dokładnie przyjrzymy tym narzędziom, zauważymy, że mają one znacznie smuklejszą główkę, aby można było pracować nimi w trudno dostępnych miejscach. Szczęki tych narzędzi skonstruowano tak, aby nie powodowały uszkodzeń uszu obejm. Szczypce 10 98 1220 mają wyłącznie szczęki czołowe, zaś 10 99 1220 – czołowe i boczne powierzchnie zgniatające.

Szczypce KNIPEX do obejm z uchem wykonano ze specjalnej stali narzędziowej, kutej i hartowanej olejowo. Mają one wykończenie fosforanowane (czarne), a ich rękojeści są powlekane tworzywem sztucznym. Szczypce do obejm z uszami, podobnie jak wszystkie narzędzia produkcji Knipex, odznaczają się wysoką jakością wykonania i trwałością.