Przykłady wykorzystania systemu CENTROTEC. Wiercenie (cz. III)

W niniejszym odcinku „Festool radzi” omawiamy wykorzystanie systemu CENTROTEC w pracach montażowych związanych z wierceniem. W części pierwszej i drugiej poruszyliśmy kilka aspektów związanych z zastosowaniem wierteł spiralnych i wykonywaniem otworów z fazowaniem ich krawędzi. W części trzeciej zajmiemy się wierceniem otworów z wykorzystaniem wierteł Forstner CENTROTEC.

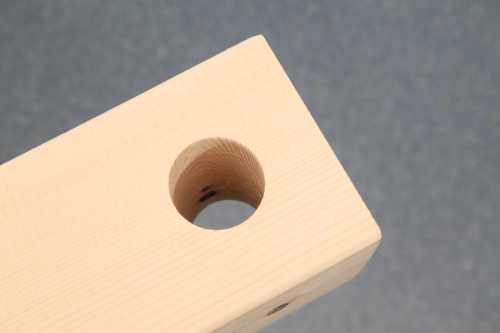

Wykonując prace związane z montażem mebli i wystrojem wnętrz często spotykamy się z potrzebą wiercenia otworów o średnicach od 15 do 35 mm w sposób szybki, precyzyjny i estetyczny. Do takich prac Festool proponuje wiertła Forstner pracujące w systemie mocowania CENTROTEC. Można je zakupić pojedynczo bądź w zestawie (fot. 1.). Wiertła te są odmianą wierteł ZOBO o geometrii ostrza dostosowanej do zakresu prędkości obrotowej akumulatorowych wiertarko-wkrętarek Festool (0-1500 obr./min). Wykonane są w całości ze stali chromowej. Posiadają dwa ostrza główne i dwa podcinające oraz szpic centrujący (fot. 2.). Szpic ten, zamocowany w stożkowym gnieździe, podnosi precyzję ruchu obrotowego wiertła. Szybkie i pewne mocowanie w uchwycie narzędziowym WH-CE CENTROTEC zapewnia sześciokątne złącze zintegrowane z korpusem wiertła (fot. 3.). Rozwiązania te sprawiają, że wiercenie zarówno w drewnie miękkim (fot. 4.) jak i twardym odbywa się z bardzo dużą precyzją i wysoką jakością krawędzi otworów. Konstrukcja wiertła umożliwia demontaż szpica centrującego np. na czas ostrzenia wiertła. Dzięki temu ostrzenie można wykonać bardzo precyzyjnie i powtarzać wielokrotnie. Wydłuża to okres użytkowania i czyni stosowanie tych wierteł bardzo opłacalnym. Szpic wypychamy ze stożkowego gniazda za pomocą wybijaka (fot. 5.). Standardowo wiertło wyposażone jest w szpic centrujący FB-CE 2,5×3,5/ZS (fot. 6.). W razie potrzeby możemy wymienić go na dłuższy FB-CE 2,5×7,5/ZS albo na wiertło centrujące FB-CE 2,5×30/ZB (fot. 7.). Dłuższy szpic centrujący (fot. 8.) pozwala na skośne ustawienie wiertła (fot. 9.) i dokładne wiercenie pod kątem względem płaszczyzny materiału (fot. 10.). Możliwy do uzyskania kąt nachylenia zależny jest od średnicy wiertła (w prezentowanym przykładzie jest to 30 mm). W przypadku zastosowania wiertła o mniejszej średnicy możemy uzyskać jeszcze bardziej ostry kąt nachylenia. Wiercąc w elemencie otwór przelotowy od jednej strony, podczas przechodzenia przez materiał ostrze powoduje wyrwania włókien (fot. 11.). Możemy temu zapobiec, używając zamiast szpica wiertła centrującego (fot. 12.). Wykonanie otworu przelotowego rozpoczynamy od górnej płaszczyzny elementu (fot. 13.), wiercąc do chwili przejścia wiertła centrującego przez jego dolną płaszczyznę (fot. 14.). Po przełożeniu wiertła w otwór prowadzący od dołu elementu kontynuujemy wiercenie aż do uzyskania otworu przelotowego (fot. 15.). Tak wykonany otwór ma czyste krawędzie po obu stronach.

Fot. 1. Zestaw wierteł CENTROTEC w kasecie.

Fot. 2. Wiertło Forstner CENTROTEC D 30.

Fot. 3. Mocowanie wiertła w uchwycie narzędziowym WH-CE CENTROTEC.

Fot. 4. Wiercenie otworu w drewnie świerkowym.

Fot. 5. Wysunięcie szpica centrującego przy użyciu wybijaka.

Fot. 6. Szpic centrujący wysunięty z gniazda wiertła.

Fot. 7. Szpice centrujące w dwóch długościach i wiertło prowadzące wchodzą w skład zestawu.

Fot. 8. Wiertło Forstner CENTROTEC z zamocowanym dłuższym szpicem centrującym.

Fot. 9. Zastosowany szpic centrujący pozwala na skośne przyłożenie wiertła do materiału.

Fot. 10. Precyzyjne wiercenie pod kątem do płaszczyzny materiału.

Fot. 11. Wyrwania włókien drewna podczas wiercenia otworu przelotowego od jednej strony.

Fot. 12. Wiertło Forstner CENTROTEC z zamocowanym wiertłem centrującym.

Fot. 13. Wiercenie otworu przelotowego rozpoczynamy od górnej płaszczyzny elementu.

Fot. 14. Wiertło centrujące przewierciło dolną płaszczyznę elementu.

Fot. 15. Precyzyjnie wywiercony otwór przelotowy z czystymi krawędziami na obupłaszczyznach.

.JPG)