Produkować szybciej z większą dokładnością i bezpieczeństwem

W przemyśle montażowym wymagana jest wysoka dokładność momentu, a istotne znaczenie mają też takie czynniki jak waga narzędzia, niski poziom hałasu oraz wibracji. Dlatego najlepszym rozwiązaniem jest zastosowanie kluczy impulsowych. Jednocześnie ich bardzo dobrze wyważona konstrukcja zapewnia duży komfort pracy przy utrzymaniu wysokiego współczynnika stosunku mocy do masy.

Dlaczego klucze impulsowe?

Gdy używamy kluczy impulsowych, zwiększamy wydajność produkcji. Obroty silnika pneumatycznego klucza impulsowego, dochodzące do 10.000/min podczas wstępnego łączenia, są więc rzeczą bardzo ważną i istotną w całym przemyśle montażowym. Badania procesów wytwórczych w przemyśle samochodowym pokazały, że czas potrzebny na połączenia gwintowane

może stanowić nawet do 10% czasu całego montażu. Gdyby ten proces można było przyspieszyć, zwiększylibyśmy efektywność produkcji i znacznie obniżylibyśmy jej koszty. Redukcja czasu, jaką można uzyskać, stosując klucze impulsowe, zależy od kilku czynników, m.in. od długości gwintów łączonych elementów oraz od twardości połączenia. Pomiary pokazały, iż stosując klucze impulsowe YOKOTA, można zaoszczędzić nawet do 35% czasu w porównaniu z elektrycznymi kluczami kątowymi (tzw. angle nut runner).Klucze impulsowe dają lepsze naprężenia ściskające. Dokręcanie śrub z określonym momentem ma na celu w rozumieniu projektującego konstrukcję uzyskanie takich naprężeń ściskających, które zapewnią utrzymanie dwóch połączonych elementów. Podczas procesu połączenia przy użyciu kluczy impulsowych możliwa jest znaczna redukcja sił relaksacyjnych dzięki impulsom, czego rezultatem jest osiągnięcie lepszych wartości naprężeń niż w przypadku połączeń wykonanych przy użyciu kluczy o pracy ciągłej. Klucze impulsowe dzięki niskiej wadze, braku reakcji (tzw. kick back) oraz doskonałemu wyważeniu są ergonomiczne i wygodne w pracy dla operatora.

Podstawowe zasady działania kluczy impulsowych

Mówiąc wprost, klucze impulsowe Yokota składają się z dwóch elementów: wysoce efektywnego silnika pneumatycznego oraz mechanizmu impulsowego (impulsatora). Silnik w większości wypadków wyposażony jest w podwójną komorę (tzw. double chamber). Wirnik, mający 9 łopatek, obraca się w cylindrze, w którym znajdują się po obydwu stronach wloty oraz wyloty powietrza działające jednocześnie. Takie rozwiązanie podnosi wartość momentu obrotowego silnika, dając jednocześnie wysokie przyspieszenie pracy. Trzpień wirnika jest połączony z impulsatorem. Impulsator ma zalany olejem cylinder, który obraca się wokół trzpienia silnika powietrznego. Cylinder jest napędzany silnikiem pneumatycznym. Trzpień mechanizmu impulsowego wyposażony jest w dwie łopatki, które napędzają olej w specjalnie wyprofilowanej komorze. Przez otwieranie lub zamykanie zaworu olejowego ciśnienie oleju jest zwiększane lub zmniejszane. Wyższe ciśnienie oleju powoduje zwiększenie momentu uzyskiwanego przez klucz, zaś jego zmniejszenie obniża wartość momentu. Dzięki zastosowaniu oleju wartość ustalonego momentu ma wysoką powtarzalność. Każdy obrót silnika generuje impuls w mechanizmie impulsatora.

Klasyfikacja połączeń

W europejskim przemyśle motoryzacyjnym często występują wytyczne klasyfikacji typów połączeń. Według niemieckiego VDI (wytyczne nr 2682) oceniana jest prawidłowość połączenia śrubowego. I tak połączenie kategorii: A to takie, które powoduje pośrednie lub bezpośrednie zagrożenie życia (np. mocowanie pedału hamulca, mocowanie pasów bezpieczeństwa, mocowanie fotela) i dlatego obowiązkowe jest użycie do niego narzędzi mierzących dwie różne wartości momentu oraz kąta dokręcenia; B – powodujące błędy funkcjonowania (np. zamocowanie pompy wody); C – powodujące irytację użytkownika pojazdu (obluzowane mocowanie wieszaka).

W międzynarodowym przemyśle motoryzacyjnym najważniejszymi czynnikami są jakość oraz bezpieczeństwo. Wszystkie funkcjonalne oraz krytyczne połączenia muszą być policzone, udokumentowane oraz oczywiście powinny spełniać wymagania co do wartości naprężeń ściskających. Aby sprostać tym potrzebom, klucze impulsowe YOKOTA mają zintegrowany przetwornik pomiaru momentu oraz monitorowania kąta podłączony bezpośrednio do kontrolera. Jeśli rezultat połączenia jest niezgodny z ustawieniami wcześniejszymi systemu, kontroler zatrzymuje proces i umożliwia manualne sprawdzenie połączenia. System ten eliminuje błędy i doskonale współgra z metodą POKA YOKE.

Warto tu wspomnieć, że coraz bardziej popularna jest kontrola procesu w innych gałęziach przemysłu, w których wykonywane są połączenia gwintowane. Samoistnie podnosząc w ten sposób jakość produktu finalnego, zmniejsza się ryzyko potrzeby napraw, serwisu, a tym samym obniża koszty. Rozwiązanie to może być szczególnie przydatne

w przypadku eksportu produktu końcowego, np. robotów przemysłowych, maszyn budowlanych i rolniczych, zaworów hydraulicznych oraz pomp.

Funkcjonowanie kluczy impulsowych YOKOTA z wbudowanym przetwornikiem momentu i enkoderem kąta

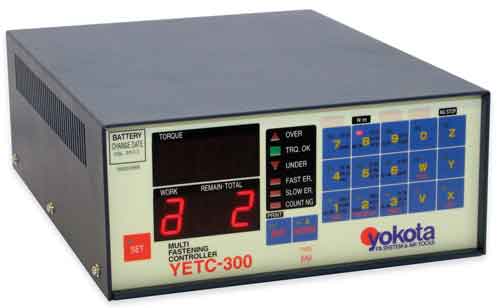

Zasada pomiaru momentu w kluczach impulsowych YOKOTA oparta jest na zasadzie działania mostku Wheatstone. W trzpieniu wbudowane są 4 rezystory mierzące skręcanie trzpienia podczas dokręcania. Zmierzone wartości przekazywane są do kontrolera indukcyjnie, czyli bezkontaktowo, a dodatkowo zamontowany na trzpieniu enkoder kąta transmituje wartość kąta z dokładnością do 1°. Bezkontaktowa transmisja danych ma wpływ na żywotność urządzenia wykonującego setki tysięcy dokręceń. W kontrolerze ustawiamy granice wartości, takich jak wartość momentu odcięcia, wartość maksymalna i minimalna, a także wartość kąta, czasy dokręceń, liczba impulsów itd.

Strategia Poka Yoke

W Wikipedii przeczytamy, że Poka Yoke to metoda, która całkowicie eliminuje błędy w procesie produkcyjnym. Każda operacja jest wykonywana w taki sposób, aby odpowiedni ruch był wymuszony. Koncepcja ta została uruchomiona w latach 60. ubiegłego stulecia przez Shigeo Shingo i jest częścią Toyota Production System.

Jak YOKOTA SYSTEM WRENCHES współdziała ze metodą Poka Yoke?

W związku z drobnymi nieprawidłowościami w elementach dostarczanych, częściowo złożonych lub samych częściach, zawsze pozostaje pewne ryzyko dla producenta, np. że gwint został uszkodzony, przyczepił się niepożądany kawałek farby lub szczeliwa. Uszkodzenia takie, które mogą być trudne do zauważenia przez operatora lub innego pracownika produkcji, mogą mieć równocześnie swoje fatalne skutki w całym procesie montażu. Dzięki monitorowaniu momentu oraz kąta połączeń gwintowych podczas procesu tego typu błędy mogą być łatwo wykryte przez YOKOTA SYSTEM WRENCHES, a następnie eliminowane bezpośrednio w trakcie produkcji. Rozwiązanie takie zmniejsza koszty drogich napraw poprodukcyjnych, a – co ważniejsze – zapobiega naprawom urządzeń już dostarczonych do klientów.

Podsumowując, klucze impulsowe YOKOTA z wbudowanym przetwornikiem momentu oraz enkoderem kąta zapewniają szybkość oraz dokładność montażu. Dzięki swojej ergonomii poprawiają wygodę pracy, przyczyniając się do pozytywnego nastawienia operatora oraz wzrostu motywacji, tym samym zapewniając najwyższą jakość produktu finalnego. Oficjalnym dystrybutorem kluczy impulsowych marki Yokota na rynku polskim jest firma B&B TOOLS Poland Sp. z o.o. z siedzibą w Katowicach przy ulicy Konduktorskiej 39B.