Piły tarczowe

Piły tarczowe to narzędzia służące do prostoliniowego cięcia różnych materiałów. Przeznaczone są głównie do współpracy z różnymi typami pilarek ręcznych i stołowych.

Piły i ich napędy, tj. m.in. pilarki tarczowe oraz ukośnice są przeznaczone do cięcia różnorodnych materiałów, np. drewna miękkiego i twardego, drewna warstwowego, płyt wiórowych, fornirowanych i laminowanych, sklejek, gazobetonu, gipso-kartonu, płyt gipsowo-cementowych, tworzyw sztucznych, aluminium, stali budowlanej i nierdzewnej, metali lekkich itd. Każdy rodzaj piły tarczowej jest dostosowany do cięcia pewnej grupy materiałów. Trzeba ten fakt mocno podkreślić, ponieważ cechą charakterystyczną pił jest dostosowanie konstrukcji ostrza zębów do cięcia materiału o określonych właściwościach. Dzięki temu osiąga się dużą wydajność

w procesie cięcia oraz wysoką jakość powierzchni materiału przeciętego. Dla dokonania doboru typu piły tarczowej, odpowiedniego dla danego rodzaju materiału i warunków cięcia, potrzebna jest ogólna znajomość budowy tarczy, jej podstawowych cech i parametrów oraz podstawowych zasad stosowania.

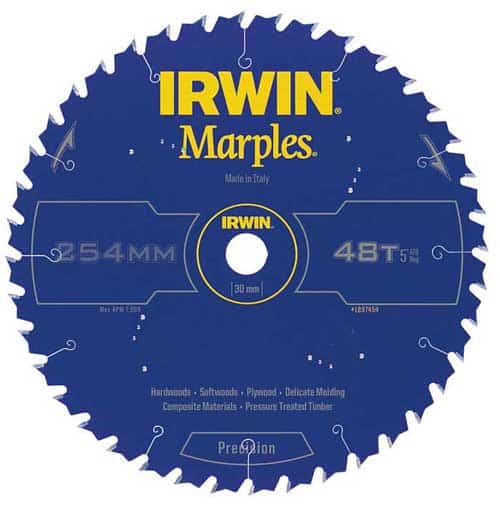

Wielkość piły tarczowej

Podstawowym parametrem piły tarczowej jest średnica zewnętrzna krawędzi zębów. Wymiar ten określa nominalną średnicę tarczy w pilarce. Oba wymienione parametry muszą być takie same. Nie wolno mocować na wrzecionie pilarki innej tarczy niż o nominalnym wymiarze. Podobnie otwór w tarczy piły musi dokładnie pasować do średnicy mocowania na wrzecionie maszyny. Otwory w piłach mają średnice: 16, 20 i 30 mm (proporcjonalnie do wielkości tych narzędzi). Jeśli pilarka ma inną średnicę mocowania niż otwór w pile, to można zastosować odpowiedni pierścień redukcyjny w celu prawidłowego osadzenia piły.

Szerokość zęba

Szerokość zęba wyznacza wielkość rowka (rzazu) w przecinanym materiale. Nowe modele pił tarczowych z zębami HM wykonywane są z wąskimi zębami. Pozwala to na zmniejszenie mocy napędu pilarki i skrócenie czasu cięcia. Należy jednakże pamiętać, że cienkie zęby o grubości 2,2-2,5 mm mogą być stosowane jedynie do drewna twardego i suchego oraz niezbyt grubego. Istnieje bowiem duże niebezpieczeństwo zaciśnięcia cienkiej piły pomiędzy dwoma przecinanymi częściami materiału miękkiego, zwłaszcza grubego. Ponadto cienka piła wymaga bardzo dokładnego i prostoliniowego prowadzenia pilarki podczas cięcia długiego materiału.

Liczba i podziałka zębów piły

Zasada ogólna doboru liczby zębów piły jest następująca: im cieńszy i bardziej twardy jest materiał, tym większa powinna być liczba zębów piły i odwrotnie. Im grubszy i bardziej miękki jest materiał cięty, tym mniejsza powinna być liczba zębów piły. Taka zasada jest ważna z uwagi na liczbę zębów, jaka powinna być jednocześnie w trakcie cięcia materiału (w jego przekroju). W zasadzie dwa i nie więcej jak cztery zęby powinny znajdować się jednocześnie w procesie cięcia drewna miękkiego i grubego. Dla materiałów twardych 3-6 zębów powinno być jednocześnie w procesie cięcia. Kilka zębów zagłębionych jednocześnie w materiale stabilizuje ruch obrotowy i nie pozwala na drgania poprzeczne cienkiej tarczy. W rezultacie otrzymujemy wyższą jakość powierzchni przeciętego materiału.

Gatunek węglików spiekanych na zęby

Najważniejszymi parametrami węglików spiekanych jest ich twardość i ziarnistość. Od tych parametrów zależą w bardzo dużym stopniu ich właściwości cięcia. Dlatego istotny jest odpowiedni gatunek węglików spiekanych do cięcia określonego materiału i warunków procesu cięcia. Takiego doboru dokonuje producent narzędzi i zaleca pewien obszar zastosowania danego typu piły. Generalnie, węgliki spiekane o wysokiej twardości mają strukturę drobnoziarnistą i są bardzo odporne na ścieranie, można z nich uzyskać znacznie ostrzejsze krawędzie tnące narzędzia. Stąd zęby z drobnoziarnistych węglików spiekanych mogą ciąć materiały bardzo twarde lepiej i dokładniej niż piły ze stali narzędziowej, dając powierzchnię o wysokiej gładkości przy jednocześnie wyższej prędkości skrawania. Węgliki spiekane o stosunkowo niskiej twardości mają grube ziarno, są bardziej ciągliwe i odporne na obciążenia dynamiczne, a mniej na ścieranie. Dlatego są stosowane głównie do cięcia drewna litego miękkiego grubym wiórem.

Kształty zębów

Kształt krawędzi skrawających i powierzchni natarcia zębów wpływa na wydajność, a zwłaszcza na jakość cięcia. Zasada ogólna stosowania różnych kształtów zębów jest następująca: zęby proste, trapezowe i szerokie są przeznaczone do cięcia zgrubnego materiałów twardych (metale). Natomiast zęby naprzemian skośne służą do cięcia dokładnego drewna i materiałów drewnopochodnych.

Kąt natarcia zęba

Kąt natarcia zęba piły jest podstawowym parametrem dla klasyfikacji odmian pił. Zgodnie z zasadami technologii skrawania materiałów, wielkość kąta natarcia ma zasadniczy wpływ na prawidłowe cięcie. Kąt ten jest dobierany do właściwości materiału obrabianego. Kąt natarcia zęba jest wykonywany w zakresie od -10° do 30°. Generalnie, duży kąt natarcia zęba sprawia lepsze zagłębianie się ostrza i lepsze wycinanie materiału miękkiego. Mały kąt natarcia lub ujemny odwrotnie, mało zagłębia się w materiał i dokonuje „zeskrobywania” cienkiej warstwy twardego materiału. Z tego względu do cięcia potrzebna jest większa moc napędu.

Zasada ogólna jest następująca: im bardziej twarde drewno lub inny materiał (metale), tym kąt natarcia zęba powinien być mniejszy aż do ujemnego. Piły tarczowe z kątem natarcia bardzo małym lub ujemnym są przeznaczone do cięcia drewna litego twardego w poprzek słojów, twardych płyt wiórowych, metali lekkich.

Trwałość i żywotność pił tarczowych

Trwałość pił tarczowych jest zależna od rodzaju materiału zębów i wielu parametrów nadanych przez producenta, ale też w dużym stopniu zależy od użytkownika. Średnia trwałość ostrzy zębów z węglików spiekanych wynosi około 40 godzin łącznego czasu pracy piły. Żywotność piły jest dużo większa i jest to łączny czas użytkowania po wielokrotnym ostrzeniu. Zęby z węglików spiekanych mogą być ostrzone około 20 razy.

Ostrze zęba z węglików spiekanych uważa się za stępione, jeśli zaokrągli się ono do wielkości R 0,1 mm. Ostrzenie zębów piły wykonuje się obecnie na specjalnych szlifierkach wyposażonych w programy komputerowe do automatycznego ostrzenia. Regeneracja piły z mocno zużytymi zębami oferowana jest za około 50% wartości nowego narzędzia.

Dobór typu piły tarczowej i prawidłowe jej stosowanie

Cięcie materiałów piłą tarczową jest w praktyce dość trudne i złożone ze względu na dużą liczbę parametrów i czynników mających wpływ na prawidłowy przebieg procesu cięcia. Cięcie wymaga od operatora odpowiedniej wiedzy technicznej, kwalifikacji oraz doświadczenia – szczególnie wtedy, kiedy chodzi o dużą wydajność oraz uzyskanie prostej i gładkiej powierzchni przeciętych materiałów, np. przy wytwarzaniu elementów do mebli lub dopasowaniu elementów wnętrz w pomieszczeniach biurowych. W takich wypadkach jest wymagana wysoka dokładność wymiarowa oraz jakość powierzchni ciętych elementów, aby nie musiały być one poddawane dodatkowej obróbce wykańczającej.

Najważniejsze czynniki, które są związane bezpośrednio z cechami technicznymi piły tarczowej i wpływają na prawidłowe cięcie, to: dobór odpowiedniego typu piły tarczowej (średnica i liczba zębów piły, kształt zębów), ustawienie głębokości cięcia, prędkość posuwu, ostre zęby. Są to czynniki, które zależą w dużym stopniu od doświadczenia operatora pilarki, a w niewielkim stopniu od maszyny.

Dobór odpowiedniego typu piły tarczowej

Zasadniczym kryterium doboru typu piły tarczowej jest rodzaj ciętego materiału oraz jego grubość. Ze względu

na grubość materiału należy używać pilarki z piłą tarczową o średnicy najmniejszej z możliwych. Zapewnimy wówczas maksymalną stabilność pracy piły tarczowej oraz minimalną szerokość rzazu.Prawidłowe cięcie wymaga obecnie doboru typu piły tarczowej optymalnego dla rodzaju i właściwości materiału ciętego. Firma budowlana lub usługowa wykonująca np. remonty lub budowę domu drewnianego musi być obecnie wyposażona w kilka pił tarczowych różniących się kształtem i liczbą zębów. Przy doborze liczby zębów piły należy mieć na względzie grubość materiału i zasadę ogólną: dwa do sześciu zębów powinny znajdować się jednocześnie w procesie cięcia.

Ponadto przy doborze optymalnego typu piły należy wziąć pod uwagę następujące czynniki: rodzaj materiału ciętego, grubość materiału, oczekiwana wydajność cięcia, rodzaj obróbki, jakość cięcia, rodzaj maszyny, poziom hałasu.

Prawidłowa głębokość cięcia

Odpowiednie ustawienie położenia piły tarczowej w stosunku do powierzchni ciętego materiału jest bardzo ważne dla prawidłowego przebiegu procesu cięcia. Podczas cięcia jedna ze składowych sił skrawania powinna dociskać materiał do podstawy pilarki. Może to mieć miejsce tylko wtedy, kiedy piła wystaje ponad powierzchnię przecinanego materiału. Istotny jest kąt, pod jakim ząb piły wchodzi w powierzchnię ciętego materiału. Optymalny kąt wynosi około 45°. Przy takim ustawieniu piły proces cięcia materiałów grubszych przebiega równomiernie i otrzymuje się najlepszą jakość powierzchni przeciętego materiału. Natomiast materiały cienkie muszą być cięte przy ustawieniu wierzchołka piły nie więcej niż 3 mm ponad powierzchnię materiału. Chodzi tu o spełnienie warunku, aby co najmniej dwa zęby znajdowały się w materiale podczas cięcia. Ponadto odpryski na krawędzi materiału są tym mniejsze, im mniej piła zagłębiona jest w materiał.

Ogólne zalecenie prawidłowego ustawienia roboczego piły jest też formułowane w następujący sposób. Piła powinna wystawać na wysokość zęba lub około 10-15 mm ponad powierzchnię ciętego materiału.

Optymalny posuw tarczy podczas cięcia

Aby proces cięcia piłą tarczową przebiegał normalnie i był ekonomiczny musi być prowadzony ze stosunkowo dużą prędkością skrawania i posuwu. Zachowanie właściwego posuwu piły jest bardzo opłacalne, gdyż wpływa decydująco na większą wydajność i uzyskanie dobrych efektów cięcia z jednoczesnym zachowaniem dużej trwałości piły tarczowej.

Operator często stosuje mniejszy posuw dla uzyskania gładkiej powierzchni przeciętego materiału. Taki sposób cięcia nie jest jednak opłacalny ze względu na znaczne obniżenie trwałości zębów. Mały posuw pilarki powoduje małą grubość wióra, która niszczy szybko wierzchołki ostrzy zębów. Może to zdziwi wielu użytkowników, ale cięcie delikatne z małym posuwem może zmniejszyć trwałość piły aż dziesięciokrotnie.

Cięcia piłą nie można wykonywać delikatnie, ostrożnie, powoli. Trzeba to robić zdecydowanie i z właściwym posuwem. Operator powinien przewidzieć tyle miejsca, aby dokonać przecięcia materiału za jednym przejściem pilarki bez zatrzymywania, ze stałą prędkością posuwu. Z drugiej strony trzeba pamiętać, że z posuwem są ściśle związane opory skrawania, zwłaszcza przy cięciu twardych materiałów. Nazbyt szybki posuw pilarki, to większy wiór i dużo większa moc potrzebna do cięcia. Jeśli w pracy cięcia znajduje się jednocześnie kilka zębów, to spadać będą obroty piły tarczowej, z czym wiąże się zmniejszenie wydajności i jakości cięcia.

Piły tarczowe z zębami z węglików spiekanych pozwalają na szybkie cięcie nawet twardych materiałów. Np. pilarka ręczna

z piłą o średnicy 160 mm i z = 48, z obrotami pod obciążeniem 4500 min-1, przy cięciu płyty wiórowej powinna się przemieszczać z prędkością posuwu 36 cm/s.

Ciąć należy tylko piłą z ostrymi zębami

Piły tarczowe, które wykazują duży stopień stępienia ostrzy zębów lub mają nawet drobne uszkodzenia, są mniej wydajne i w sposób nadmierny przeciążają maszynę. Brak jednego zęba w tarczy powinien wykluczać narzędzie z dalszej pracy. Bardzo często użytkownicy lekceważą takie uszkodzenia i narażają się na straty. Uszkodzona piła wykazuje dużo mniejszą wydajność oraz obniża jakość cięcia. Dlatego przed rozpoczęciem pracy należy zawsze sprawdzać dokładnie stan powierzchni roboczych zębów. Ciąć należy tylko piłą z ostrymi zębami.

Bezpieczeństwo pracy operatora i narzędzia

Proces cięcia piłą tarczową jest niebezpieczny dla operatora. Statystyki pokazują, że nieszczęśliwe wypadki, zwłaszcza zranienia rąk, zdarzają się dość często. Stosunkowo duża liczba poważnych wypadków spowodowała ustalenie szeregu międzynarodowych przepisów bezpieczeństwa w stosunku do konstrukcji narzędzi i maszyn do cięcia. Szczególnie ostre wymagania są stawiane tarczom ze względu na możliwość (teoretycznie) wyrwania zęba podczas wysokich obrotów.

Markowe narzędzia i maszyny spełniają wszystkie standardy bezpieczeństwa pracy określone dla tych narzędzi. Zapewniają bezpieczną pracę operatorowi, który przestrzega warunków bezpiecznej pracy. Należy uważnie czytać instrukcję obsługi pilarki i przestrzegać wszystkich uwag w niej zawartych. Oto najważniejsze zalecenia zachowania bezpieczeństwa pracy z piłą tarczową:

- nie wolno pracować, ani nawet włączyć pilarki bez osłony na piłę tarczową;

- w żadnym wypadku nie wolno zakładać na wrzeciono pilarki tarczy o innej średnicy niż nominalna – wprawdzie tarcza o mniejszej średnicy zawsze da się zamocować na wrzecionie i nie stanowi zagrożenia dla operatora, ale obroty tarczy mniejszej będą o wiele niższe i w związku z tym niewielka będzie skuteczność pracy takiego narzędzia;

- sposób mocowania piły na wrzecionie pilarki jest czynnością prostą opisywaną szczegółowo w instrukcji obsługi maszyny, ale wymaga ogromnej staranności i sprawdzenia (prawidłowe zamocowanie piły należy sprawdzić na obrotach luzem pilarki; sprawdza się głównie to, czy tarcza nie ma bicia promieniowego i bocznego, a pilarka nie wibruje).

W stosunku do wielu operacji cięcia istnieje obecnie obowiązek odsysania wiórów za pomocą odkurzacza przemysłowego do specjalnego worka. Ułatwia to pracę i chroni zdrowie operatora. Np. podczas cięcia materiałów budowlanych zawierających silikaty i kwarc wytwarza się niebezpieczny dla operatora pył, który może fizycznie szkodzić operatorowi w czasie długotrwałej pracy. Pył z niektórych gatunków drewna, np. dębu i buku, jest bardzo szkodliwy dla zdrowia. W takich przypadkach odprowadzanie pyłu podczas pracy jest obligatoryjne i zalecane jest stosowanie odkurzacza przemysłowego.