Piły Battipav PRIME

Seria pił stołowych (mostowych) Battipav PRIME to maszyny zaprojektowane do użycia z diamentową tarczą o średnicy 350 mm, przeznaczone do cięcia wszelkich wyrobów betonowych lub wykonanych z kamieni naturalnych.

Konstrukcja maszyn Battipav PRIME sprawia, że są one szczególnie popularne wśród kamieniarzy. Możliwa długość cięcia oferowana w standardowej ofercie to aż 2000 mm (PRIME200 lub PRIME200S). Oferując taką długość roboczą, trzeba być pewnym precyzji wykonania i jakości każdego elementu maszyny. Wszelkie odchylenia, niewidoczne przy krótszych cięciach, tutaj ujawniłyby się natychmiast. Serię PRIME tworzy łącznie 12 odmian pił

różniących się oferowaną długością cięcia oraz dostępnością trasera laserowego i kół transportowych w strandardzie.

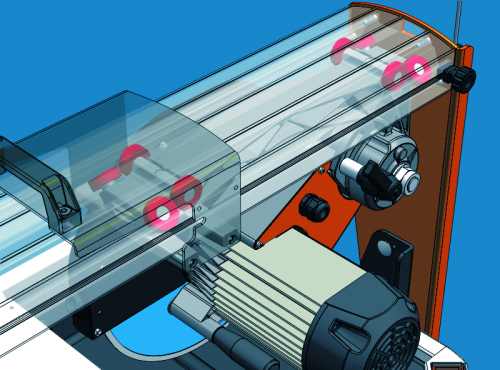

Przy dużych długościach cięcia ceni się przede wszystkim dobre łożyskowanie głowicy tnącej. Projektant przewidział cięcia wykonywane pod kątem i 4 łożyska umieścił tak, aby właśnie przy przechylonej prowadnicy pracowały prostopadle do stołu roboczego. Dzięki temu siły grawitacji są całkowicie równoważone nie tylko przy cięciu prostym, co wydatnie nieweluje ryzyko wystąpienia luzów za sprawą permanentnego przeciążenia łożysk. W przypadku Battipav PRIME pojęcia długowieczności i precyzji nabierają nowego znaczenia.

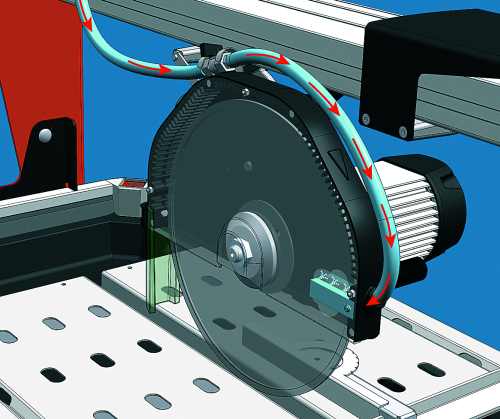

Kolejnym ciekawym rozwiązaniem jest pulpit sterujący. Ma on kilka zalet: po pierwsze, umożliwia bezpieczną pracę (operator stoi w jednym miejscu, kontrolując zasilanie i posuw, jest więc oddalony od ostrza tnącego); po drugie, pozytywnie wpływa na jakość rzazu i żywotność tarczy diamentowej. Posuw jest wywierany mechanicznie przez specjalne pokrętło. Częstym błędem podczas cięcia bardzo twardych elementów jest zwiększenie nacisku, co ma przyspieszyć cięcie. Przyspieszenie to jednak tylko pozorne, skutkiem tego jest zazwyczaj pogorszenie jakości rzazu, w szczególności odchylenie od zadanej linii cięcia spowodowane stępieniem tarczy.W maszynach serii PRIME nie jest możliwe wymuszenie zbyt dużej siły posuwu, ponieważ linka napędowa będzie się ślizgać, kiedy opór będzie zbyt duży. Możliwa prędkość posuwu jest więc taka, jaką dopuszcza tarcza tnąca. Czyli najlepsza z możliwych, praktycznie nie do uzyskania przy bezpośrednim ręcznym nacisku na głowicę tnącą. Producent dodaje do tego opatentowany system chłodzenia (SPRAY SYSTEM). Natryskuje on wodę z trzech stron (od czoła i z obu boków tarczy), a specjalny kształt osłony powoduje cyrkulacyjny przepływ tej cieczy, dzięki czemu mamy optymalne warunki dla pracy narzędzia diamentowego. Zysk jest podwójny: tarcza ma wydłużoną żywotność, a krawędzie materiału nie są poszarpane (o ile odpowiednio dobrano tarczę do ciętego materiału).

Kolejnym ciekawym rozwiązaniem jest pulpit sterujący. Ma on kilka zalet: po pierwsze, umożliwia bezpieczną pracę (operator stoi w jednym miejscu, kontrolując zasilanie i posuw, jest więc oddalony od ostrza tnącego); po drugie, pozytywnie wpływa na jakość rzazu i żywotność tarczy diamentowej. Posuw jest wywierany mechanicznie przez specjalne pokrętło. Częstym błędem podczas cięcia bardzo twardych elementów jest zwiększenie nacisku, co ma przyspieszyć cięcie. Przyspieszenie to jednak tylko pozorne, skutkiem tego jest zazwyczaj pogorszenie jakości rzazu, w szczególności odchylenie od zadanej linii cięcia spowodowane stępieniem tarczy.W maszynach serii PRIME nie jest możliwe wymuszenie zbyt dużej siły posuwu, ponieważ linka napędowa będzie się ślizgać, kiedy opór będzie zbyt duży. Możliwa prędkość posuwu jest więc taka, jaką dopuszcza tarcza tnąca. Czyli najlepsza z możliwych, praktycznie nie do uzyskania przy bezpośrednim ręcznym nacisku na głowicę tnącą. Producent dodaje do tego opatentowany system chłodzenia (SPRAY SYSTEM). Natryskuje on wodę z trzech stron (od czoła i z obu boków tarczy), a specjalny kształt osłony powoduje cyrkulacyjny przepływ tej cieczy, dzięki czemu mamy optymalne warunki dla pracy narzędzia diamentowego. Zysk jest podwójny: tarcza ma wydłużoną żywotność, a krawędzie materiału nie są poszarpane (o ile odpowiednio dobrano tarczę do ciętego materiału).Jeśli mowa o dokładności pracy, należy wspomnieć o innowacyjnym rozwiązaniu w postaci trasera laserowego (są w niego, a także w koła transportowe, wyposażone wszystkie maszyny, które mają w oznaczeniu literę „S”). Laserowy wskaźnik linii cięcia pokazuje skupioną wiązką światła, gdzie dokładnie tarcza będzie zagłębiać się w materiał. Istotnego znaczenia zaczyna nabierać ta funkcjonalność w przypadku cięć wykonywanych w dwóch przejściach, kiedy materiał jest przestawiany na stole i powodzenie obróbki zależy od jego ponownego precyzyjnego ustawienia. To jest główny powód, dla którego cięcie materiału przez nacinanie go z dwóch stron jest tak mało popularne. Mając taki wskaźnik, możemy je wykonywać dokładnie. W ten sposób z tarczą 350 mm możemy przeciąć elementy o grubości aż 18 cm (czyli uzyskujemy funkcjonalność maszyny z tarczą 500 mm). Różnica w cenie tych

dwóch urządzeń jest nie bez znaczenia. PRIME wyposażony jest także w system opuszczania głowicy, który sprawia, że osłona tarczy jest ciągle ustawiona równolegle do stołu roboczego. Umożliwia to także wycinanie otworów wahadłowo, co przy standardowym sposobie regulacji wysokości głowicy jest mocno ograniczone przeszkadzającą osłoną tarczy.

dwóch urządzeń jest nie bez znaczenia. PRIME wyposażony jest także w system opuszczania głowicy, który sprawia, że osłona tarczy jest ciągle ustawiona równolegle do stołu roboczego. Umożliwia to także wycinanie otworów wahadłowo, co przy standardowym sposobie regulacji wysokości głowicy jest mocno ograniczone przeszkadzającą osłoną tarczy.Przy wyborze maszyny często istotny jest też jej ciężar – odpowiednio duży (maszyna solidna) i jednocześnie możliwie niewielki (łatwość transportu bez udziału osób trzecich). Battipav wychodzi naprzeciw tym oczekiwaniom, wykorzystując aluminiowe

kształtowniki tłoczone na gorąco do budowy mostu oraz ramy. Uzyskana w ten sposób konstrukcja jest sztywna i lekka.Stół roboczy wykonany jest ze stali nierdzewnej, wielość otworów w połączeniu ze spływającą wodą powoduje przyssanie ciętego elementu do stołu i jego stabilizację. Taki stół zdecydowanie łatwiej wyczyścić niż podkładki gumowe. Zważmy też, że bardzo szkodliwa jest obecność pod płytką nawet niewielkich zabrudzeń. Obniża to znacznie jakość obróbki.