PILNIKI I PIŁOWANIE

Piłowaniem nazywa się skrawanie niewielkiej warstwy materiału z obrabianej powierzchni. Czynność tę wykonuje się przy pomocy pilników. Ich pozycja, mimo zawrotnej kariery różnego rodzaju elektronarzędzi i możliwości zastąpienia mozolnego piłowania szlifowaniem, frezowaniem czy też struganiem, wydaje się niezagrożona. Te proste ręczne narzędzia w pewnych okolicznościach nadal są nie do zastąpienia.

Budowa pilników

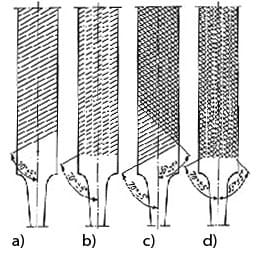

Budowa pilników nie jest skomplikowana. Składają się one z części roboczej i rękojeści. Na części roboczej są gęsto nacięte ostrza. Zarys ostrzy zależy od metody ich kształtowania. Mogą one powstawać poprzez frezowanie (rzadziej) lub wygniatanie narzędziem zwanym wycinakiem (częściej). Nacięcia w zależności od rodzaju pilnika przyjmują różne kształty. Mogą one być nachylone w jedną stronę, rozstawione ukośnie lub falisto względem osi pilnika. Przyglądając się bliżej tym nacięciom (rys. 1.), można wyróżnić cztery podstawowe typy:

- z nacięciami jednorzędowymi (rys. 1a),

- z jednokierunkowymi nacięciami wielorzędowymi (rys. 1b),

- z dwukierunkowymi nacięciami jednorzędowymi (rys. 1c),

- z wielokierunkowymi nacięciami wielorzędowymi (rys. 1d).

Nacięcia jednokierunkowe wykonane są w równych odstępach, a kąt ich pochylenia w stosunku do osi pilnika wynosi 70o. Istnieją jeszcze płaskie pilniki z nacięciami łukowymi, ale spotyka się je bardzo rzadko.

Nacięcia krzyżowe rozpoczyna się od nacięć pomocniczych wykonanych pod kątem 55o (±5o). W następnej kolejności wykonuje się nacięcia główne (górne) pod kątem 70o (±5o). Odstęp między nacięciami określa się poprzez podanie tzw. podziałki [t]. Jest ona mierzona wzdłuż osi pilnika i wyraża się ją w mm. Podziałka określa liczbę ząbków [n] na długości 10 mm. Podziałka nacięć pomocniczych jest zazwyczaj o 10% większa od podziałki nacięć głównych. Dzięki takiemu zabiegowi linie krzyżowania nacięć układają się ukośnie w stosunku do osi pilnika, co zabezpiecza powierzchnie piłowane przed powstawaniem podłużnych rys i w końcowym efekcie pozwala na osiągnięcie większej gładkości powierzchni.

Podziałka jest podstawą klasyfikacji pilników i umożliwia dobór właściwego pilnika w zależności od wymaganej gładkości powierzchni. Poszczególnym numerom pilników odpowiadają ich nazwy według następującego porządku:

- nr 0 – zdzierak,

- nr 1 – równiak,

- nr 2 – półgładzik,

- nr 3 – gładzik,

- nr 4 – podwójny gładzik,

- nr 5 – jedwabnik.

Decydujący wpływ na gładkość obrabianych powierzchni ma wielkość podziałki. Dla jedwabników zawiera się ona w zakresie od 0,2 do 0,16 mm, dla gładzików od 0,3 do 0,25 mm, dla równiaków od 0,7 do 0,38 mm i dla zdzieraków od 2,5 do 0,8 mm. W przypadku pilników krzyżowych pod uwagę bierze się liczbę nacięć głównych. Ogólnie można stwierdzić, że liczba nacięć jest tym większa, im wyższy jest numer pilnika. Zdzieraki posiadają 10–15 nacięć na długości 10 mm, półgładziki 15–25, a gładziki 25–80 nacięć. Liczba nacięć jest również zależna od długości pilnika i zmniejsza się wraz ze wzrostem ich długości. Osobną grupę stanowią pilniki igiełkowe, służące do piłowania wykańczającego z dużą dokładnością małych powierzchni. Pilniki igiełkowe mają małe wymiary, pozbawione są rękojeści, a ich nacięcia są bardzo drobne. Pilniki o dużych przerwach międzyzębnych nazywane są tarnikami.

Biorąc pod uwagę kształt przekroju poprzecznego, rozróżnia się następujące pilniki: płaskie, kwadratowe, trójkątne, okrągłe, półokrągłe, nożowe, owalne, soczewkowe i mieczowe. Rękojeści mogą być wykonane z drewna lub z tworzywa sztucznego. Rękojeści drewniane mocuje się na wcisk, natomiast rękojeści z tworzywa sztucznego osadza się poprzez wkręcanie lub skurczowo. Niektóre z firm oferują pilniki z rękojeściami wykonanymi z tworzywa dwojakiego rodzaju, w tym z miękkiego elastomeru. Są to ergonomiczne rękojeści pozwalające na pewny chwyt. Niekiedy rękojeści przybierają asymetryczny kształt. Ułatwia to szybkie rozpoznawanie roboczej strony narzędzia. Pilniki ślusarskie mają najczęściej długość 300 mm, tarniki – około 150 mm, natomiast pilniki igiełkowe poniżej 100 mm. Do wykonania pilników używa się stali płytko się hartującej o zawartości węgla 0,95%. Jest to stal węglowa narzędziowa N12E. Ten rodzaj stali pozwala uzyskać w czasie hartowania twardą powierzchnię, przy jednoczesnym zachowaniu plastycznego rdzenia.

Rodzaje pilników

Pilniki do metalu są wytwarzane zarówno jako pilniki płaskie, jak i kształtowe. Służą do piłowania zgrubnego, dokładnego i wykańczającego. Zwykle wytwarza się je z trzema rodzajami nacięć powierzchni roboczej. Pilniki z nacięciami podwójnymi (krzyżowe) służą do obróbki stali, żeliwa, mosiądzu, a także twardego drewna i tworzyw sztucznych. Pilniki z pojedynczymi nacięciami służą do obróbki nieco delikatniejszych powierzchni, a także do ostrzenia pił. Pilniki z nacięciami krzywoliniowymi poleca się do obróbki materiałów ciągliwych, blach itp. Wraz ze wzrostem liczby ząbków na długości 10 mm proporcjonalnie zwiększa się dokładność piłowania. Takimi pilnikami można również obrabiać wyroby ze stali o podwyższonej jakości. Aby osiągnąć odpowiednią twardość części roboczej, pilniki ślusarskie poddawane są procesom obróbki cieplno-chemicznej. Podczas hartowania indukcyjnego osiąga się twardość 66 HRC.

Tarniki są stosowane w obróbce drewna, tworzyw sztucznych, płyt wiórowych i gumy. Narzędzia te charakteryzują się dość dużą podziałką i specjalnym stożkowym kształtem zębów. Wielkość zębów i ich gęstość decyduje o tym, czy są to narzędzia do obróbki zgrubnej, czy wykańczającej. Tarniki kształtowe służą do obróbki otworów. Ponieważ tarniki obrabiają niezbyt twarde powierzchnie, ich części robocze hartuje się do nieco mniejszej twardości, a mianowicie do około 56 HRC.

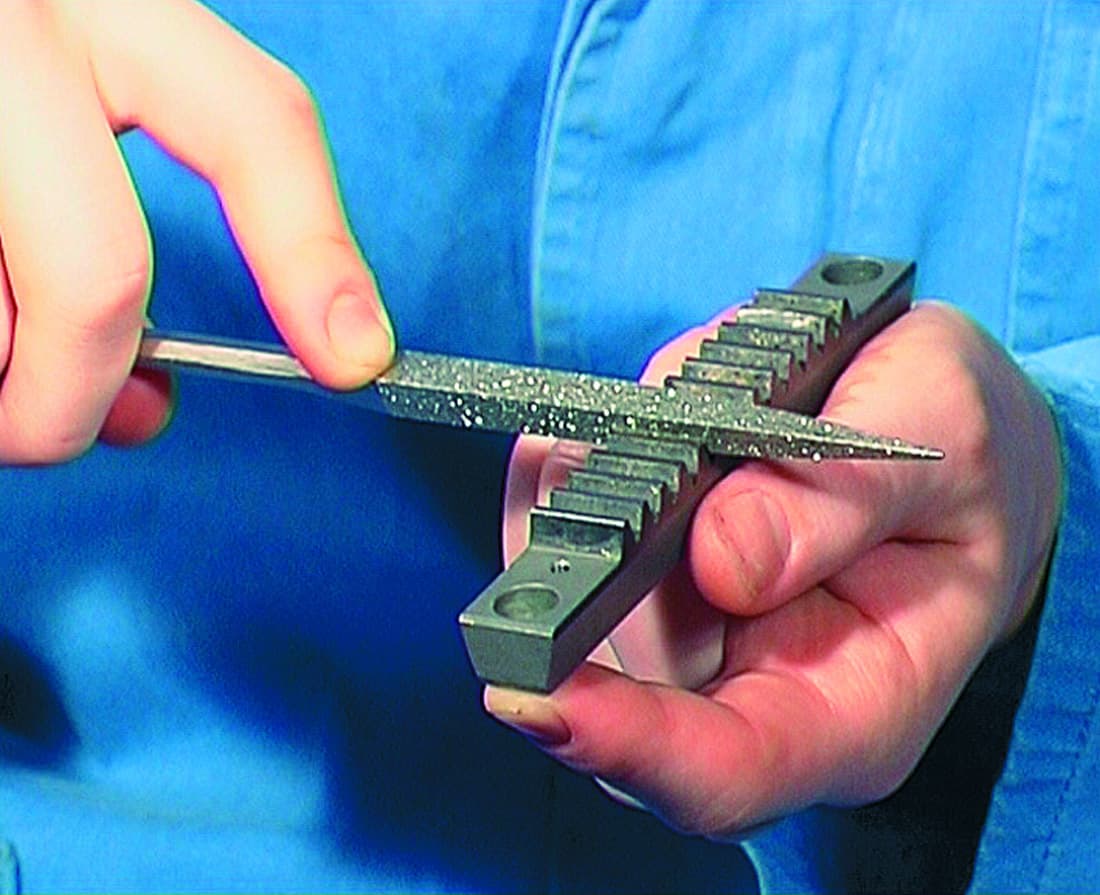

Pilników igiełkowych używa się do precyzyjnych prac wykończeniowych drobnych przedmiotów. Części robocze tych pilników mogą mieć kształty o profilach: kwadratowym, trójkątnym, kołowym, soczewkowym, nożowym itd. Pilniki te są hartowane do 68 HRC. Niekiedy można spotkać takie pilniki igiełkowe, których powierzchnia, zamiast nacięć, jest pokryta pyłem diamentowym. Takie narzędzia pozwalają obrabiać przedmioty wykonane z hartowanej stali czy szkła.

Bywają również pilniki w specjalnych wykonaniach. Do takich narzędzi należą narzędzia nieiskrzące, wykonane ze specjalnych stopów brązu. Są one przeznaczone do wykonywania prac w atmosferze grożącej wybuchem.

Dobór pilników

Dobór odpowiedniego pilnika zależy od wielkości obrabianego przedmiotu, rodzaju piłowania i rodzaju obrabianego materiału. Duże przedmioty ze znacznym naddatkiem na obróbkę należy obrabiać za pomocą zdzieraka. Nadają się one świetnie do wstępnego piłowania twardej powłoki, np. odlewów, dużych odkuwek i rur itp. Pilniki równiaki należy stosować do wstępnego piłowania płaszczyzn, natomiast płaskie półgładziki i gładziki – do wygładzania płaszczyzn. Do wykańczania powierzchni stosuje się jedwabniki. Pilnikami płaskimi można również obrabiać powierzchnie sferyczne.

Do obróbki otworów kwadratowych i prostokątnych używa się pilników o przekroju kwadratowym. Do obróbki wstępnej stosuje się równiaki, a do wykończenia gładziki. Otwory w kształcie trójkąta lub elementy posiadające płaszczyzny zbiegające się pod ostrym kątem obrabia się pilnikami trójkątnymi. Jak już wcześniej zostało wspomniane, te same pilniki są wykorzystywane do ostrzenia pił. Do obróbki wąskich rowków i krawędzi o ostrych kątach służą pilniki mieczowe lub nożowe. Otwory okrągłe i półokrągłe obrabia się pilnikami okrągłymi, natomiast powierzchnie krzywe i wklęsłe – pilnikami owalnymi, soczewkowymi lub półokrągłymi. W każdym przypadku od rodzaju obróbki będzie zależeć typ pilnika.

Zasady używania pilników

Warunkiem uzyskania odpowiednio dokładnej powierzchni jest opanowanie właściwej techniki piłowania. Decyduje ona o dokładności obróbki, nie bez znaczenia pozostaje również dla wydajności pracy. Pilnik ślusarski należy trzymać oburącz. Prawa ręka trzyma za rękojeść, a lewa ujmuje koniec pilnika między kciuk i palec wskazujący. Pilnik powinien wykonywać ruch roboczy tylko w kierunku do przodu. Dlatego w czasie piłowania nacisk na narzędzie powinno się wywierać tylko w tym kierunku. Przy ruchu powrotnym nacisk nie jest już potrzebny. Piłowanie powinno wykonywać się ciągłymi i równomiernymi ruchami oraz całą długością pilnika. Nacisk na pilnik reguluje się w zależności od kształtu obrabianej powierzchni i zmiany położenia pilnika. Równomiernemu ruchowi rąk powinno towarzyszyć lekkie wahanie się całego tułowia, połączone z uginaniem lewej nogi, na którą cyklicznie powinien być przenoszony ciężar całego ciała. Szybkość piłowania wynosi zwykle około 50 do 60 ruchów w ciągu minuty.

Piłowanie wykańczające charakteryzuje się nieco inną techniką pracy. Tułów ślusarza powinien pozostawać wówczas nieruchomy. Ruchy robocze wykonują tylko ręce. Wygodnie jest wówczas zmienić sposób trzymania pilnika. Trzy środkowe palce lewej ręki powinny dociskać koniec pilnika, podczas gdy prawą ręką bez zmian trzyma rękojeść.

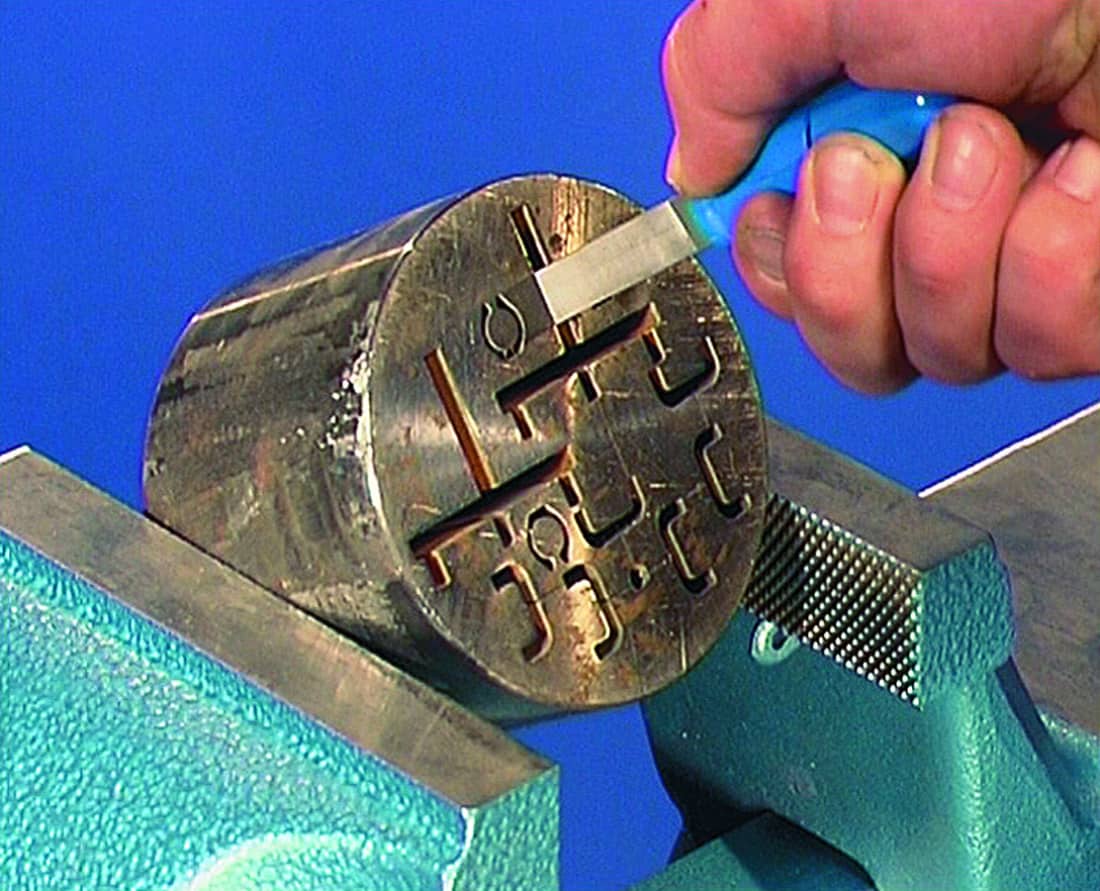

W czasie używania pilników kategorycznie nie wolno dopuszczać do zatłuszczenia ich powierzchni roboczej. Należy również unikać dotykania tej powierzchni zabrudzonymi rękoma. W przypadku zatłuszczenia pilnika należy jego powierzchnię roboczą przetrzeć w kierunku poprzecznym kawałkiem węgla drzewnego, a następnie oczyścić ją drucianą szczotką. Należy pamiętać o tym, by nie rzucać pilników jeden na drugi lub na inne narzędzia. Można w ten sposób łatwo doprowadzić do stępienia ich krawędzi. Rzucanie pilnikiem z dużej wysokości grozi jego pęknięciem, a nawet złamaniem. Do szybkiego stępienia pilnika może się przyczynić pył pochodzący z tarcz szlifierskich, dlatego należy pilniki przed nim chronić. Nie mniej groźna dla pilników jest woda lub wilgoć. W takiej atmosferze mogą one szybko ulec korozji i zniszczeniu. Usuwając grubsze warstwy materiału, należy najpierw posługiwać się zdzierakiem, a gładzika używać tylko do wykończenia powierzchni. Nie zaleca się piłowania przedmiotów hartowanych, gdyż bardzo szybko tępią pilniki. Do pracy należy używać tylko takich pilników, które posiadają rękojeści umocowane w pewny sposób. Nie powinno się stosować gładzików do piłowania miękkich metali, gdyż zęby pilnika ulegną wówczas szybkiemu zalepieniu. Wszystkie pilniki należy regularnie czyścić za pomocą drucianej szczotki.

![[#Beginning of Shooting Data Section] Nikon D2X 2008/11/25 13:08:47.2 RAW (12 Bit) Bildgröße: Groß (4288 x 2848) Farbe Objektiv: 105mm 1/2.8 D Brennweite: 105mm Belichtungssteuerung: Manuell Belichtungsmessung: Mehrfeld 1/20 Sekunde(n) - 1/20 Belichtungskorrektur: 0 LW Empfindlichkeit: ISO 100 Optimierung: Weißabgleich: Direkte Sonne AF-Betriebsart: Manuell Blitzsynchronisation: Nicht Beigefügt Farbwiedergabe: Modus II (Adobe RGB) Tonwertkorr.: Normal Farbtonkorr.: 0° Farbsättigung: Normal Scharfzeichnung: Normal Bildkommentar: Langzeitbelichtung: Aus Hohe Empfindlichk.: Aus [#End of Shooting Data Section]](https://portalnarzedzi.pl/wp-content/uploads/2017/07/awf_feilenbuerste.jpg)

Właściwe zamocowanie obrabianego przedmiotu jest podstawowym warunkiem uzyskania odpowiedniego efektu piłowania. Główną zasadą mocowania jest to, by przedmiot podczas obróbki pozostawał nieruchomy. Przedmioty, których gabaryty na to pozwalają, mocuje się w imadłach. Większe elementy przytwierdza się do stołu warsztatowego specjalnymi zaciskami. Duże i ciężkie przedmioty można obrabiać bez specjalnego mocowania. Z kolei przedmioty drobne mocuje się w ręcznych imadełkach. Ułatwia to operowanie nimi podczas obróbki. Mocując cienkie blachy, należy zadbać o to, by podczas piłowania zabezpieczyć je przed zbędnym drganiem. Należy pamiętać o specjalnym mocowaniu przedmiotów wykonanych z miękkich materiałów lub posiadających już obrobioną powierzchnię. Tego rodzaju przedmioty w imadłach mocuje się z dużą ostrożnością, używając do tego celu specjalnych drewnianych nakładek. Tylko przedmioty o nieobrobionych powierzchniach można mocować bezpośrednio w szczękach imadła. Cienkie płytki układa się do piłowania na drewnianej płycie i mocuje do niej drewnianymi kołkami. Powierzchnie piłuje się wówczas razem z tymi kołkami.

Piłując zgrubnie większe płaszczyzny, stosuje się piłowanie krzyżowe. Polega to na piłowaniu płaszczyzny pod kątem 30–45° do osi imadła raz z jednej, a następnie z drugiej strony imadła. Podczas piłowania zaleca się często sprawdzać nierówność i chropowatość obrabianej płaszczyzny. Sprawdzanie nierówności musi się odbywać w kilku różnych kierunkach.

ciekawe! W szkole mieliśmy na teście pytanie: Który z podanych materiałów można obrabiać pilnikiem z dwukierunkowymi nacięciami jednorzędowymi (rys. 1c), 1 stal, 2 miedź, 3 skórę, 4 plastik, 5 aluminium ? Można wybrać jedną odpowiedź i tylko jeden materiał jako właściwy.