ODKURZACZE PRZEMYSŁOWE FESTOOL (CZĘŚĆ I). DLACZEGO NALEŻY JE STOSOWAĆ PODCZAS PRACY ELEKTRONARZĘDZIAMI?

Festool to jedyny światowy producent elektronarzędzi profesjonalnych, który wyspecjalizował się w wytwarzaniu przemysłowych odkurzaczy mobilnych i w tej dziedzinie ma największe osiągnięcia technologiczne na świecie. Niemiecka firma oferuje zróżnicowane modelowo trzy linie takich urządzeń: ze zbiornikami o pojemnościach (1) 4.5, 10 i 15 l klas L i M, (2) 26, 36 i 48 l klas L i M i (3) urządzenia specjalistyczne klasy H i zgodne z dyrektywą ATEX 94/9/EG dla strefy 22.

Zanim opowiemy o mobilnych odkurzaczach przemysłowych Festool, odpowiemy na bardzo ważne i jednocześnie podstawowe pytanie dla każdego użytkownika elektronarzędzi, dlaczego razem z nimi powinno się używać odkurzaczy przemysłowych lub warsztatowych. Jak wiadomo, współczesne elektronarzędzia to wysoce wydajne urządzenia. Ubocznym efektem ich pracy są duże ilości urobku w postaci pyłu, kurzu czy wiórów itp., które są szkodliwe dla ludzkiego zdrowia i zanieczyszczają środowisko pracy. Dlatego, zgodnie z przepisami BHP, muszą być z niego usuwane przez urządzenia odpylające w momencie swojego powstawania. W przypadku pracy elektronarzędziami do tego celu wykorzystuje się przeważnie różnego typu odkurzacze przemysłowe lub warsztatowe, które podłącza się do tych maszyn.

Wymagania BHP i ATEX dotyczące odkurzaczy przemysłowych

W literaturze przedmiotu rozróżnia się cztery rodzaje negatywnego oddziaływania pyłów i kurzu na zdrowie człowieka: mechaniczne, toksyczne, alergiczne oraz rakotwórcze. Niektóre z tych substancji, najbardziej niebezpieczne dla człowieka, mogą być zarazem toksyczne, alergiczne, rakotwórcze i uszkadzające mechanicznie. Kurz i pył, przeważnie pochodzący z substancji mineralnych, podrażnia mechanicznie śluzówki, oczy, skórę oraz układ oddechowy. Toksyczne zaś są te substancje, które przenikają do krwi przez śluzówki i pęcherzyki płucne. Zalicza się do nich pyły złożone z drobin drewna tropikalnych gatunków drzew, pewnych rodzajów plastiku, powłok farb, a także metali ciężkich oraz z niklu, chromu i berylu. Rakotwórcze oddziaływanie pyłu jest odległe w czasie. Dlatego nauka jednoznacznie nie zidentyfikowała wielu substancji, które mogą być potencjalnie rakotwórcze. Do rakotwórczych pyłów zalicza się obecnie drobiny azbestu, buku, dębu oraz z drewna tropikalnych drzew.

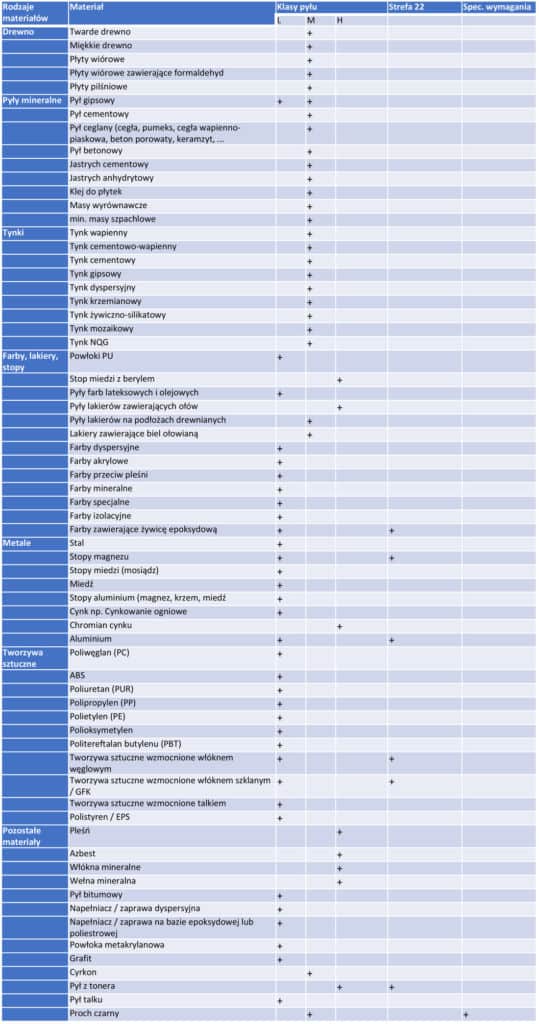

Aby móc ograniczyć stężenie szkodliwych pyłów w atmosferze miejsca pracy, ustanowiono na świecie wiele norm i przepisów. Bardzo restrykcyjne przepisy powstały w Europie. Na ich użytek zdefiniowano dwie standaryzowane wielkości: MAC (niem. MAK) i STC. MAC, czyli Maximum Allowable workplace Concentration (ang. maksymalne stężenie w miejscu pracy). Z ich pomocą określono dopuszczalne maksymalne stężenia pewnych substancji (unoszących się cząstek, kurzu, gazów i wyziewów) w atmosferze miejsca pracy. Zgodnie z obecną wiedzą stężenie to nie jest szkodliwe dla zdrowia, ani nie powoduje nieakceptowanego dyskomfortu u ludzi nawet w wypadku jego przedłużonego oddziaływania. STC, czyli Standard Technical Concentration (ang. standardowe techniczne stężenie), jest maksymalnym stężeniem niebezpiecznych substancji w powietrzu (unoszących się cząstek, kurzu, gazów i wyziewów), które może być dopuszczone zgodnie z obecną wiedzą techniczną. To stężenie stanowi kryterium dla odpowiednich jednostek, za pomocą których mierzy się ilość substancji szkodliwych znajdujących się w powietrzu, oraz dla urządzeń monitorujących czystość powietrza w miejscu pracy. Wartości STC podawane są dla kancerogennych substancji, w tym także takich, dla których nie ustalono wartości MAC. Wykorzystując wartości MAC, dokonano klasyfikacji urządzeń odpylających na siedem kategorii według ich zastosowań oraz rodzaju pyłu (zob. tabele „Klasyfikacja urządzeń odpylających na kategorie ich zastosowań” i „Klasyfikacja urządzeń odpylających według rodzaju pyłu, czyli ich klasa ochrony przeciwpyłowej”). Klasyfikacje te, dzieląc odkurzacze przemysłowe na trzy klasy: L, M i H, umożliwiają prawidłowe ich stosowanie zgodnie z europejskimi przepisami bezpieczeństwa pracy, co ma na celu zapewnienie zdrowego środowiska pracy.

Ważny zagadnieniem związanym z pyłami i ochroną przed nimi jest ich wybuchowość, którą określa się za pomocą takich parametrów, jak ciśnienie wybuchu (Pmax) oraz stała wybuchowości (Kst). Biorąc pod uwagę wartość stałej wybuchowości, pyłu poklasyfikowano na St 1 (pyły wybuchowe – 0 < Kst < 200), St 2 (silnie wybuchowe – 200 < Kst < 300) i St 3 (bardzo silnie wybuchowe, Kst >300). Zgodnie z tą klasyfikacją pyły o zerowej stałej wybuchowości uważa się za faktycznie niewybuchowe. Z kolei w oparciu o przedstawioną klasyfikację wybuchowości pyłów wymagania dotyczące pracy w przestrzeni zagrożonej wybuchem pyłów określa unijna dyrektywa ATEX (Atmosphères Explosibles), w której m.in. ustanowiono normy dla pracujących w niej urządzeń. Dzieli ona przestrzenie zagrożone wybuchem na 6 stref, klasyfikując je na podstawie prawdopodobieństwa i czasu występowania atmosfery wybuchowej. Zgodnie z nią mamy:

• strefę 0 – przestrzeń, w której atmosfera wybuchowa zawierająca mieszaninę z powietrzem substancji palnych w postaci gazów, par, mgieł, występuje stale, często lub przez długie okresy;

• strefę 1 – przestrzeń, w której atmosfera wybuchowa zawierająca mieszaninę z powietrzem substancji palnych w postaci gazów, par, mgieł, może czasami wystąpić w trakcie normalnego działania;

• strefę 2 – przestrzeń, w której atmosfera wybuchowa zawierająca mieszaninę z powietrzem substancji palnych w postaci gazów, par, mgieł, nie występuje w trakcie normalnego działania, a w przypadku wystąpienia, utrzymuje się przez krótki okres;

• strefę 20 – przestrzeń, w której atmosfera wybuchowa w postaci obłoku palnego pyłu w powietrzu występuje stale, często lub przez długie okresy;

• strefę 21 – przestrzeń, w której atmosfera wybuchowa w postaci obłoku palnego pyłu w powietrzu może czasami wystąpić w trakcie normalnego działania;

• strefę 22 – przestrzeń, w której atmosfera wybuchowa w postaci obłoku palnego pyłu w powietrzu nie występuje w trakcie normalnego działania, a w przypadku wystąpienia, utrzymuje się przez krótki okres.*

Jak łatwo wywnioskować, definicje stref 20, 21 i 22 dotyczą miejsc, gdzie występują pyły zaklasyfikowane jako wybuchowe (zob. też tabela „Klasyfikacja pyłów według MAC i dyrektywy ATEX”). Definicje tych stref w dyrektywie ATEX wykorzystano do określenia wymagań technicznych dotyczących m.in. odkurzaczy mogących pracować w nich bezpiecznie, tzn. bez powodowania zagrożenia zapłonem pyłów wybuchowych. Wybuchowość pyłów, co ważne, należy też traktować jaką cechę występującą łącznie z ich szkodliwością dla zdrowia ludzkiego, dla której określono wspomniane wartości MAC (dokładne dane dotyczące pyłów zawiera tabela „Klasyfikacja pyłów według MAC i dyrektywy ATEX”).

Reasumując, odkurzacze przemysłowe należy stosować zgodnie z przepisami BHP i ATEX, które określają dla nich wymagania techniczne dotyczące wartości MAC i stref pracy. Prawidłowy ich dobór określa więc tabela „Klasyfikacja pyłów według MAC i dyrektywy ATEX”. Zgodnie z nią pyły zaliczone do klasy L mogą być odsysane przez odkurzacze klasy L, pyły klasy M – odkurzaczami klasy M, pyły klasy H – odkurzaczami klasy H, itd. Przy tym jeśli odkurzacz jest używany od usuwania pyłów różnych klas, o jego klasie decyduje najmniejsza ich wartość MAC. Np. jeśli usuwamy pyły klas L, M i H, odkurzacz powinien mieć klasę H, a jeżeli L i M, to musi on mieć przynajmniej klasę M. Jeśli chodzi o przepisy ATEX, odkurzacze mają odpowiednie atesty pozwalające na pracę w poszczególnych strefach, np. modele Festool CLEANTEC CTL 48 E LE EC B22 R1 i CLEANTEC CTM 48 E LE EC B22 R1 certyfikowane są na strefę 22.

Technologiczne, eksploatacyjne i ekonomiczne aspekty stosowania odkurzaczy przemysłowych

Zastosowanie odkurzaczy przemysłowych w pracy razem z elektronarzędziami ma nie tylko bardzo istotny aspekt zdrowotny czy zabezpieczenia pracowników przed wybuchem lub pożarem, ale także czysto technologiczny, techniczny, ekonomiczny i eksploatacyjny. Odpylanie pola pracy zwiększa bowiem skuteczność elektronarzędzi, eliminuje zjawisko zapychania się akcesoriów, np. papierów ściernych, przyczynia się do obniżenia temperatury skrawania itp. Zastosowanie odpylania za pomocą odkurzacza polepsza też widoczność pola obróbki, co nie tylko pozytywnie wpływa na dokładność wykonywanych operacji, lecz również obniża ryzyko wypadków przy pracy, np. skaleczeń palców. Jak wiadomo, pył i kurz nie tylko negatywnie oddziałuje na zdrowie człowieka, ale także na trwałość maszyn. Jest powodem ich częstych awarii, a nawet szybkiego przedwczesnego zużycia, co wiąże się z koniecznością ponoszenia dość wysokich kosztów. Zatem stosując odkurzacze przemysłowe, zwiększamy wydajność, jakość oraz dokładność obróbki i jednocześnie obniżamy koszty pracy oraz ryzyko wypadków podczas jej wykonywania.

Oczyszczanie pola obróbki elektronarzędzi i maszyn za pomocą odkurzacza przemysłowego umożliwia też utrzymanie czystości i porządku w miejscu pracy, np. po jej zakończeniu nie trzeba wykonywać dodatkowych żmudnych czynności: sprzątania wiórów czy pyłów, wycierania zakurzonych maszyn, narzędzi itd. Do tego każdy odkurzacz przemysłowy można wykorzystać do sprzątania i utrzymania porządku w miejscu pracy – nie tylko w warsztacie czy na placu budowy, ale także w biurze czy magazynie.

Reasumując, zastosowanie mobilnych odkurzaczy przemysłowych do usuwania pyłu, kurzu, wirów oraz sprzątania daje wiele korzyści, począwszy od zdrowego środowiska pracy, a kończąc na wydłużeniu żywotności maszyn. W kolejnym odcinku „Festool radzi” opowiemy o odkurzaczach przemysłowych Festool, które dają ich użytkownikom wiele dodatkowych benefitów w porównaniu z konkurencyjnymi tego typu urządzeniami i pewność skutecznego odsysania pyłów podczas pracy elektronarzędziami i maszynami półstacjonarnymi, co oznacza zachowanie obowiązujących norm BHP.

Klasyfikacja urządzeń odpylających na kategorie ich zastosowań

| Kategoria zastosowania | Przepuszczalność filtra (%) | Obciążenie powierzchni filtra (m3/h) | Odpowiednie dla pyłów | Efekt usuwania |

| U | < 5 | < 500 | MAC > 1 mg/m3 | Bez kwalifikacji |

| S | < 1 | < 200 | MAC > 0,1 mg/m3 | Powietrze o niskiej zawartości pyłu |

| G | < 0,5 | < 200 | z MAC | Powietrze wolne od pyłu |

| C | < 0,1 | < 200 | z MAC, w tym substancje rakotwórcze, poza substancjami o karcenogenności wysokiego stopnia | Powietrze wolne od pyłu |

| K1 | < 0,5 | < 200 | z MAC, w tym substancje rakotwórcze | Powietrze wolne od pyłu |

| K2 | < 0,5 | < 200 | z MAC, w tym czynniki patogenne | Powietrze wolne od pyłu |

| B1 | Zależy od celowej aplikacji S, G, C lub K |

Klasyfikacja urządzeń odpylających według rodzaju pyłu, czyli ich klasa ochrony przeciwpyłowej

| Klasa pyłu | Kategoria zastosowania | Przepuszczalność filtra | Dla pyłów | Efekt usuwania |

| L | U | < 1% | MAC > 1 mg/m3 | bez kwalifikacji |

| M | G, S | < 0,1% | MAC > 0,1 mg/m3 | Powietrze o niskiej zawartości pyłu |

| H | K1, C | < 0,005% | MAC < 0,1 mg/m3 | Powietrze wolne od pyłu |

| opcjonalna | B1 | Zależy od klasy pyłu M lub H | Pyły wybuchowe wszystkich klas, azbest | – |

Klasyfikacja pyłów według MAC i dyrektywy ATEX

pins

* Źródło:www.atex137.pl