O trzech udarach (część I)

W elektronarzędziach stosowane są trzy typy mechanizmów udarowych, które służą do wiercenia wiertłami udarowymi otworów w materiałach budowlanych. W kolejnych częściach artykułu omówimy konstrukcję tych mechanizmów i ich możliwości.

Obecnie w elektronarzędziach wykorzystuje następujące typy mechanizmów udarowych:

- udar elektropneumatyczny stosowany w młotach udarowo-obrotowych z systemem mocowania wierteł SDS-plus, SDS-top i SDS-max;

- młoteczkowy udar mechaniczny, np. stosowany w młotku akumulatorowym z systemem mocowania wierteł SDS-plus;

- udar mechaniczny zębatkowy stosowany w wiertarkach udarowych.

W dwóch pierwszych typach mechanizmów udarowych energia uderzenia wytwarzana jest przez silnik. On bowiem napędza te mechanizmy. W przypadku mechanicznego udaru zębatkowego, wykorzystywanego w wiertarkach udarowych, energia udaru wytwarzana przez siłę

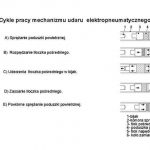

nacisku użytkownika wywieraną na wiertarkę z wiertłem i pośrednio na wiercony element, np. mur.W pierwszej części artykułu omówimy udar pneumatyczny, a więc pierwszy z wymienionych mechanizmów. W skład jego wchodzą: mechanizm mimośrodowy lub krzywkowy (zamieniający ruch obrotowy silnika na prostoliniowo-zwrotny tłoka), tłok, cylinder, bijak (zwany także tłokiem pośrednim) i trzpień udarowy (zwany też bijakiem). Tłok służy do sprężania w cylindrze powietrza (tzw. poduszki powietrznej) do wartości ok. 16-18 bar. Powietrze rozprężając się, wywołuje ruch przyspieszony ciężkiego bijaka (tłoka pośredniego). W końcowej fazie swojego ruchu osiąga on prędkość 8-11 m/s. Tak szybko poruszający się bijak przekazuje swoją energię kinetyczną, uderzając w trzpień, który następnie uderza w koniec uchwytu wiertła i w ten sposób wytwarzany jest pojedynczy udar. Opisany proces zachodzi cyklicznie. Ważną rolę odgrywa w nim odbicie wiertła od obrabianego materiału, jest ono konieczne do wytworzenia kolejnych udarów przez elektronarzędzie, a także powrotny ruch tłoka powodujący zwiększenie objętości poduszki powietrznej, czego skutkiem jest tzw. zasysanie bijaka. Zmniejsza ono opór jego ruchu powrotnego.

W opisywanym mechanizmie udarowym 97% energii kinetycznej, przekazywanej przez silnik elektryczny, jest zamienianych na siłę udaru. Pozostałe 3% tej energii rozpraszane jest w formie ciepła. Na podstawie tych danych można powiedzieć, że mechanizm udaru pneumatycznego posiada wysoką sprawność i efektywność. Dlatego wykorzystywany jest w ciężkich młotach o dużej energii udaru. Energię pojedynczego udaru mierzy się i podaje w dżulach. Ona najpełniej charakteryzuje możliwości robocze tych elektronarzędzi. Dla zobrazowania energii wyrażonej w dżulach przypominamy, że ciężarek o masie 1 kg spuszczony swobodnie z wysokości 1 m ma tuż nad ziemią energię ok. 10 dżuli (J).

Warto tu wspomnieć, że pneumatyczne mechanizmy udarowe młotów wymagają przeglądów serwisowych, w czasie których wymieniane są gumowe uszczelki (tzw. oringi) i dokonywane jest smarowanie tych podzespołów. Zużycie ringów objawia się przez spadek ciśnienia poduszki powietrznej i zmniejszenie energii uderzenia. Żywotność tych uszczelek ok. 2 razy dłuższa od żywotności szczotek węglowych. W pracy mechanizmu udaru pneumatycznego ważne jest jego efektywne smarowanie. Stąd należy stosować wysokiej jakości smary firmowe, np. w młotach Boscha – smar dostarczany przez tego producenta. Charakteryzuje go duża wytrzymałość na temperaturę. Zastosowanie niewłaściwego smaru może spowodować uszkodzenie układu udarowego. Warto tu wspomnieć, że mechanizmy pneumatyczne młotów udarowych smarowane przy użyciu smaru stałego podczas pracy w niskich temperaturach otoczenia wymagają wstępnego rozgrzania. Wykonujemy je po to, aby uzyskały ono pełną zdolność generowania udarów.

.jpg)

Źródło: Bosch

Rewelacyjny artykuł

A dziękujemy za uznanie