O dwóch różnych technikach oscylacji stosowanych w elektronarzędziach

Obecnie wielu sprzedawców i autorów pseudoporadnikowych publikacji, chwalących się swoją wiedzą oraz kompetencjami w dziedzinie elektronarzędzi, myli zasady działania szlifierek delta i oscylacyjnych wielofunkcyjnych urządzeń szlifująco-tnących. Dlatego postanowiliśmy podać na temat tych urządzeń kilka ważnych i przydatnych informacji, które pozwolą zrozumieć zasady ich działania.

Na temat oscylacyjnych wielofunkcyjnych urządzeń szlifująco-tnących spotyka się wiele błędnych opinii. W publikacjach (nie będziemy tu ich wymieniać), które ogłaszają się, że są kompetentnymi poradnikami zakupowymi, pomimo że zawierają masę błędów merytorycznych (ich lista zapełniłaby co najmniej rozkładówkę naszego pisma), wywodzi się zasadę działania oscylacyjnych wielofunkcyjnych urządzeń szlifująco-tnących od szlifierek delta, które obecnie wyszły prawie zupełnie z produkcji. „Gazeta Narzędziowa” i portalnarzedzi.pl, jak przyznajemy, ma też w tym mały udział, bo często zestawialiśmy szlifierki delta z oscylacyjnymi wielofunkcyjnymi urządzeniami szlifująco-tnącymi, jednakże wskazując przy tym na różnicę w zasadzie działania tych urządzeń. Ponieważ jesteśmy czasami czytani po łebkach i bardzo często kopiowani przez osoby niekompetentne (nasze teksty przerabia się w internecie i czasopismach zajmujących się narzędziami oraz firmach public relation), dochodzi do wielu nieporozumień i błędnych twierdzeń na temat narzędzi. Aby im zapobiec, postanowiliśmy wyjaśnić niektóre podstawowe kwestie. Zaczynamy więc od oscylacyjnych wielofunkcyjnych urządzeń szlifująco-tnących i szlifierek delta. Otóż te dwa rodzaje urządzeń nie mają ze sobą więcej wspólnego niż elektronarzędzia różnych rodzajów oraz podobny „na oko” kształt. Zasady ich działania są bowiem diametralnie różne, choć do ich scharakteryzowania używa się pojęcia oscylacji.

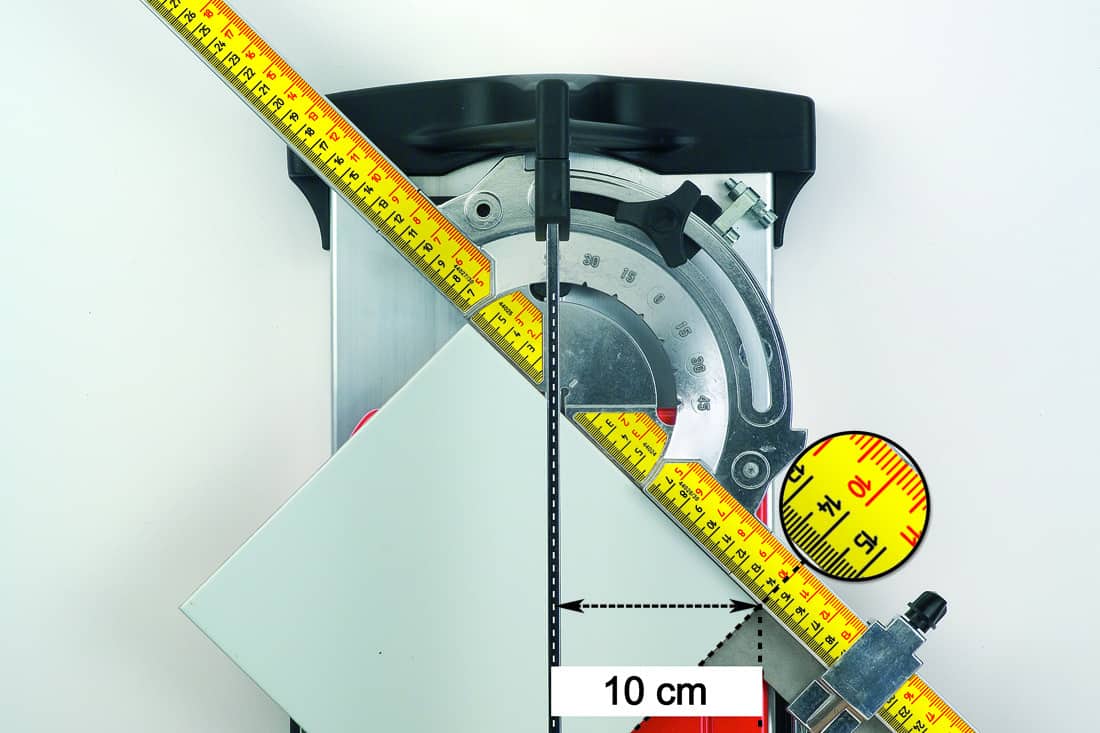

Szlifierki delta to typ kompaktowych szlifierek oscylacyjnych ze stopą trójkątną, przeznaczonych głównie do szlifowania w miejscach trudno dostępnych, np. w narożnikach, kantach itp., lub do obróbki szlifierskiej niewielkich elementów. Zastosowano w nich mimośrodowy mechanizm oscylacji stopy szlifierskiej, który powoduje poruszanie się jej po okręgu ruchem krzywoliniowym o promieniu zwykle od 2 do 7 mm (maksymalnie 11 mm). Średnica ta nosi miano mimośrodu, gdyż – jak wiadomo – okrąg jest szczególnym przypadkiem elipsy. Ponieważ taki ruch jest okresowy, określa się go mianem oscylacji. Dla łatwego odróżniania nazwijmy go oscylacją mimośrodową. Przypominamy, słowo „oscylacja” wywodzi się od łacińskiego „oscillatio”, które oznacza czynność wahania lub kołysania się..jpg)

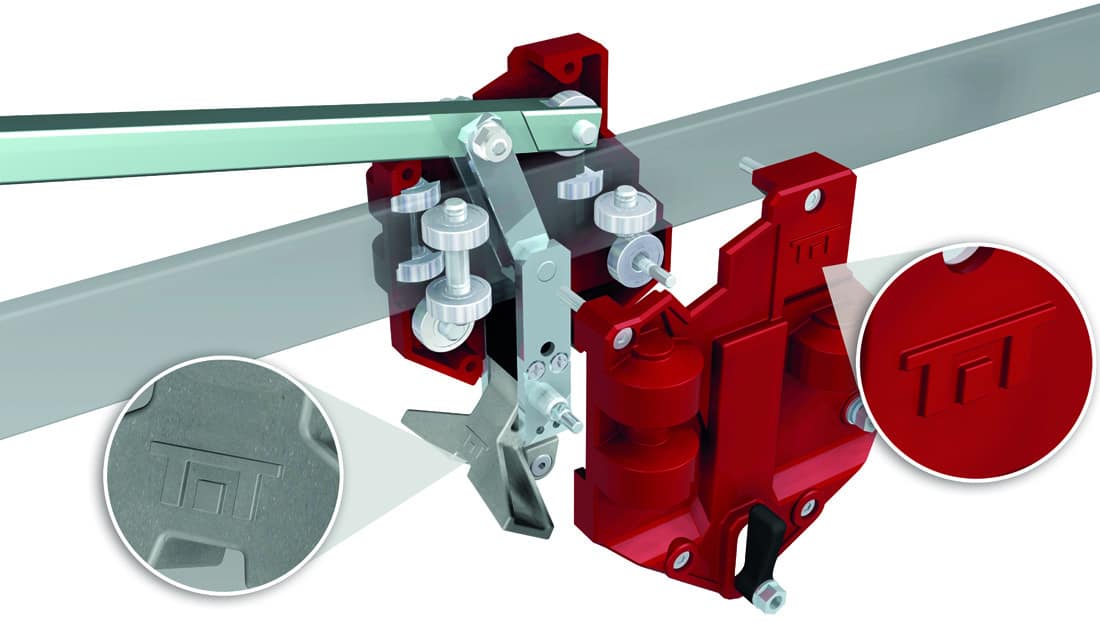

Zasada działania oscylacyjnego wielofunkcyjnego urządzenia szlifująco-tnącego jest zupełnie inna, gdyż oparta nie na mechanizmie mimośrodowym, lecz krzywkowym. Jego działanie polega na nadaniu osi (wrzecionu roboczemu elektronarzędzia) ruchu obrotowego o cyklicznie zmiennym kierunku i niewielkiej amplitudzie (maksymalnie 3°). Przypomina to w pewnym sensie ruch wahadła, przy czym jest on nadawany przez poziomą oś jego zawieszenia, a nie poprzez odchylenie od pionu w polu grawitacyjnym jakiejś zawieszonej w jednym punkcie masy (tzw. wahadło fizyczne, nie mylić z matematycznym). Taki ruch dla łatwego rozróżniania pojęciowego nazywamy oscylacją osiową.

Jakie są konsekwencje praktyczne obu rodzajów oscylacji? Decyduje o nich charakterystyka liniowa i wektorowa (kierunku) generowanego ruchu. Zgodnie z nią oscylacja mimośrodowa nadaje punktom ruch obrotowy o promieniach niewspółśrodkowych, których długość jest równa wielkości mimośrodu. Dlatego ten typ oscylacji doskonale nadaje się do napędu płaskich narzędzi szlifujących, takich jak papiery czy płótna ścierne, które muszą być przy tym zamocowane w płaskiej stopie. Tego typu ruchu z powodu niewspółśrodkowości okręgów, po których poruszają się punkty, nie można wykorzystać do cięcia, gdzie wymaga się równomiernego styku ostrza z obrabianym materiałem.

W przypadku oscylacji osiowej punkty poruszają się naprzemiennie w obu możliwych kierunkach po okręgach o różnych promieniach, które jednakże mają wspólny środek. To zaś oznacza, że nadaje się ona, podobnie jak oscylacja mimośrodowa, do wprawiania w ruch wspomnianych płaskich narzędzi szlifierskich. Ale na tym nie koniec, oscylacja osiowa może też napędzać narzędzia tnące, tj. brzeszczoty segmentowe, piłki, itp., bo umożliwia stałą styczność ostrza z obrabianym materiałem. Z jej użyciem możemy więc ciąć lub szlifować za pomocą wąskich krawędzi (usuwanie fug czy klejów).

Jak widać, oscylacja osiowa pod względem zastosowań jest bardziej wszechstronna od mimośrodowej. Jej to właśnie zawdzięczają swoją szybko rosnącą popularność oscylacyjne wielofunkcyjne urządzenia szlifująco-tnące, zwane niekiedy z angielska multi-toolami. Obecnie w znacznym stopniu wyparły one szlifierki delta (poza specjalistycznymi i wysoce profesjonalnymi modelami, np. produkcji Festool), od których są bardziej wszechstronne, gdyż szlifują i tną.

Przypomnijmy, pierwsze oscylacyjne wielofunkcyjne urządzenia szlifująco-tnące opracowała niemiecka firma FEIN ponad 30 lat temu. Nazwała je, biorąc pod uwagę odmienne parametry techniczne, MultiMastrami oraz Supecutami. Po wygaśnięciu patentów na mechanizm krzywkowy wytwarzanie multi-tooli rozpoczęli inni producenci elektronarzędzi, co doprowadziło do zaprzestania lub ograniczenia przez nich produkcji szlifierekdelta.