Nożyce do przecinania prętów

Czy możliwe jest przecięcie pręta stalowego o średnicy 20 mm bez używania piłki do metalu czy szlifierki kątowej? Na tak sformułowane pytanie możemy dać odpowiedź twierdzącą, pod warunkiem że dysponujemy profesjonalnymi dźwigniowymi nożycami do przecinania prętów. Specjalny układ dźwigniowy i odpowiednio dobrane długości ramion pozwalają w szczękach tych narzędzi uzyskiwać naprawdę duże siły tnące.

Oczywiście, technika przecinania prętów stalowych nożycami dźwigniowymi, w porównaniu z przerzynaniem ich mechaniczną piłą do metalu czy przecinaniem szlifierką kątową, jest odmienna. Przecinanie ręcznymi nożycami wykonuje się w ciągu bardzo krótkiego czasu. Walorem tej technologii przecinania jest pełne

uniezależnienie od dostępu do energii elektrycznej. Operację cięcia można bezproblemowo wykonać na budowie czy placu ze składem materiałów stalowych. Do wykonania cięcia niezbędne jednak będzie użycie pewnej siły fizycznej. Nietrudno także zauważyć, że na przecinanych prętach w miejscu przeprowadzonej operacji pojawi się pewna deformacja. Jeżeli zależy nam na precyzyjnych wymiarach przycinanych elementów i braku deformacji zewnętrznego kształtu przecinanych elementów, powinniśmy wybrać inną technologię.

Zasada działania nożyc

W budowie nożyc do przecinania prętów wykorzystano znaną od dawna zasadę działania dźwigni, czyli inaczej mówiąc szczególnego przypadku maszyny prostej. Efekt cięcia w nożycach uzyskuje się dzięki sile tnącej, która powstaje w wyniku odpowiednio dobranych przełożeń i precyzyjnie ustalonych punktów podparcia ramion i cięgieł. Nożyce ze specjalnie ukształtowanymi twardymi szczękami pozwalają uzyskać naprężenia ścinające takiej wartości, że w ich wyniku powstaje efekt przedzielenia materiału. Oprócz układu dźwigniowego na jakość i skuteczność cięcia niewątpliwie ma wpływ właściwa geometria ostrzy nożyc. Symetryczne krawędzie szczęk, wywierając poprzez dźwignie olbrzymi nacisk na pręt, powodują poprzez jego ściśnięcie – rozdzielenie go na dwie części. Mimo że tę operację nazywa się przecinaniem, to po dokładniejszej analizie można stwierdzić, iż w tym przypadku nie zachodzi cięcie w klasycznej postaci, ale właśnie, tak jak to już wcześniej zostało powiedziane, „rozdzielenie” jednolitego materiału na dwie części.

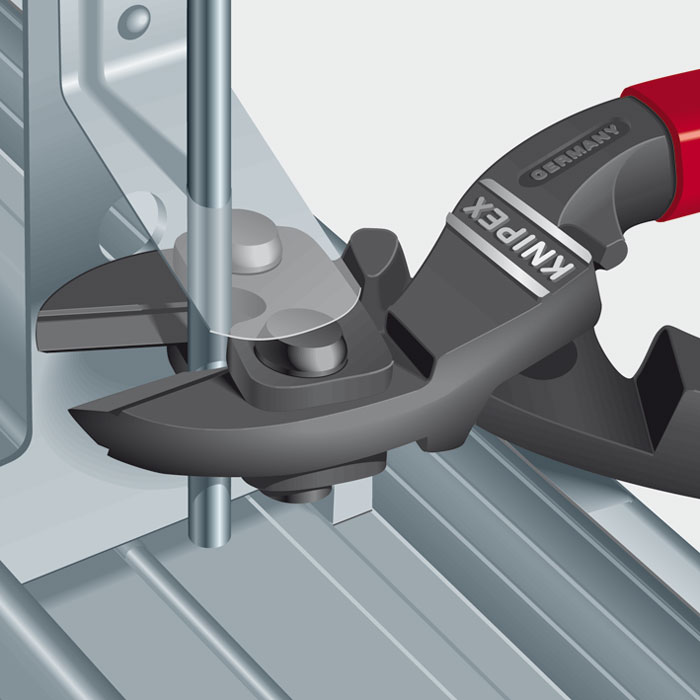

Już na pierwszy rzut oka widać różnicę między budową tradycyjnych nożyc ręcznych a dźwigniowymi nożycami do przecinania prętów. O ile w budowie tych pierwszych (również rozmaitych szczypiec) wykorzystuje się prosty układ z dwoma dźwigniami dwuramiennymi i jednym przegubem, to w konstrukcjach nożyc dźwigniowych służących do przecinania prętów stalowych powszechnie stosuje się podwójny układ dźwigni. Tego rodzaju konstrukcja pozwala na wielokrotne zwiększenie użytej przez operatora siły. Podobną zasadę pracy wykorzystano w budowie dźwigniowych nożyc służących do przecinania grubych blach.

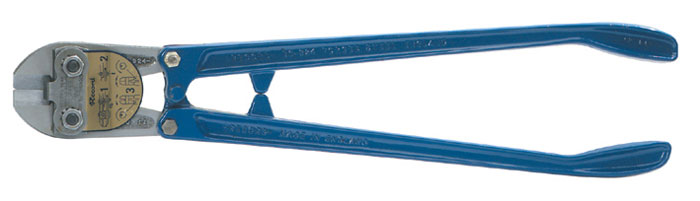

Nożyce dźwigniowe do przecinania stalowych prętów (niekiedy nazywane również nożycami przegubowymi) charakteryzują się bardzo krótkimi ostrzami i długimi, sięgającymi nieraz nawet 1 m, ramionami. Taki układ dźwigniowy jest zbudowany najczęściej na zasadzie podwójnych przegubów. Oprócz charakterystycznego kształtu ostrzy właśnie podwójny układ dźwigniowy odróżnia nożyce służące do przecinania prętów stalowych od nożyc do ucinania kabli miedzianych czy aluminiowych. Do przecinania materiałów mniej twardych wymagana jest znacznie mniejsza siła tnąca, dlatego w takiej sytuacji zwykle wystarcza jeden przegub, odpowiednio ukształtowane szczęki i oczywiście odpowiednio długie ramiona.

Budowa nożyc

Dobór odpowiedniej stali na narzędzia jest uzależniony od wielu czynników. Przede wszystkim zależy od rodzaju narzędzia i warunków pracy, w jakich będzie ono eksploatowane. Uwzględniając te czynniki, dąży się do uzyskania optymalnych własności mechanicznych poszczególnych narzędzi w danych warunkach pracy (m.in. należy uwzględnić temperaturę pracy narzędzia). Ostrza nożyc pracują przeważnie w niskich temperaturach. W ich przypadku, oprócz odpowiedniej konstrukcji i właściwej geometrii, czynnikiem, który w sposób istotny wpływa na długotrwałą użyteczność narzędzia, jest twardość szczęk. Nożyce do przecinania prętów powinny także charakteryzować się wysoką wytrzymałością na ściskanie i zginanie. Te parametry w pewnej mierze zależą od twardości obrabianego materiału. Wymaga się, aby twardość szczęk nożyc zawierała się w zakresie od 52 do 65 HRC.

W czasie przecinania elementy robocze nożyc narażone są głównie na wysokie naciski wyłamujące i wykruszające ostrza oraz na ich zmęczenie pod wpływem powtarzających się obciążeń ściskających. Dobierając odpowiedni stop stali i projektując jego obróbkę cieplną, należy obok uzyskania wysokiej twardości szczęk zatroszczyć się o stosunkowo wysoką ciągliwość rdzenia elementu roboczego. Tylko w ten sposób przeprowadzona obróbka cieplna zagwarantuje odpowiednią odporność na pękanie, i to zarówno w trakcie procesu hartowania, jak i w czasie normalnej eksploatacji narzędzia.

Nożyce, a w szczególności ich ostrza w trakcie wgłębiania się w przecinany materiał, są w dużym stopniu narażone na ścieranie. Dlatego tak istotne jest uzyskanie wysokiej odporności elementów roboczych na ten rodzaj zużycia. W innym przypadku narzędzia będą zmieniać swoje wymiary, nawet po krótkotrwałym używaniu. W przypadku wszelkiego rodzaju nożyc, a w szczególności nożyc do przecinania sworzni i prętów, istotne jest osiągnięcie bardzo dobrych własności tnących ostrzy szczęk. Narzędziom tego rodzaju dodatkowo stawia się wymagania odporności na czynniki korozyjne oraz posiadania odpowiedniej sztywności i wysokiej wytrzymałości zmęczeniowej.

Ostrza nożyc w czasie końcowej obróbki mechanicznej przechodzą operację szlifowania. W przypadku użycia do budowy nożyc niewłaściwej stali mogą pojawić się podczas szlifowania na powierzchniach obrabianych szczęk dodatkowe naprężenia. Niekiedy może się to objawiać w postaci siatki mikropęknięć. Ostrza nożyc wyprodukowane z takiej stali w czasie normalnej eksploatacji będą miały tendencję do szybkiego i łatwego wykruszania się. Z kolei jeżeli szczęki będą posiadały zbyt niską twardość, w czasie użytkowania będą miały skłonność do szybkiego tępienia i zawijania ostrzy.

Rodzaje nożyc do prętów

Nożyce dźwigniowe do przecinania twardych materiałów, takich jak: pręty stalowe, śruby, sworznie, posiadają w porównaniu z nożycami przeznaczonymi do przecinania kabli zupełnie inaczej zbudowane szczęki. W tym przypadku wymagane są szczególnie solidne szczęki. Do ich budowy używa się twardej stali o dużej odporności na ścieranie. Ostrza szczęk w pozycji zwartej muszą stykać się na całej długości i być do siebie równoległe. W ofercie rynkowej można spotkać nożyce do cięcia osiowego, posiadające w przekroju poprzecznym symetryczne ostrza, oraz nożyce do cięcia na płasko, w których krawędź tnąca w przekroju poprzecznym jest wyraźnie przesunięta. Tak skonstruowane szczęki pozwalają na nieco mniejszą deformację kształtu przecinanego pręta, przynajmniej z jednej jego strony. W niektórych modelach nożyc na ostrzach szczęk tnących jest zastosowane drobne uzębienie. Takie rozwiązanie zapobiega poślizgowi szczęk w trakcie przecinania prętów i pozwala na mocny uchwyt ciętego materiału.

Odmienną budową charakteryzują się nożyce do przecinania stalowych lin. Krawędź tnąca w tych nożycach najczęściej ma kształt półokrągły. Taki kształt ostrza pozwala na przytrzymanie stalowej linki podczas przecinania. Kształt i geometria ostrza w nożycach do przecinania linek stalowych są bardziej podobne do ostrzy w nożycach do przecinania kabli. Jednak w sposób zdecydowany twardością szczęk różnią się te nożyce między sobą. W nożycach do przecinania przewodów miedzianych czy aluminiowych twardość szczęk może być znacznie mniejsza, a krawędzie tnące bardziej wysmukłe. Trzeba pamiętać o tym, że nożyce do przecinania linek stalowych mogą być z powodzeniem wykorzystywane również do przecinania kabli.

Zarówno szczęki

Od długości nożyc bezpośrednio zależy średnica przecinanych elementów. Producenci dostarczają na rynek najczęściej nożyce w pewnych typoszeregach pozwalających klientom dobrać narzędzia o wymaganych parametrach. W ofertach można spotkać następujące długości nożyc: 300, 450, 600, 750, 900 i 1050 mm. Bywają i takie konstrukcje, które pozwalają na obsługę nożyc jedną ręką. Są to najczęściej krótkie nożyce. Ich szczęki są w stanie przeciąć twardy hartowany drut o średnicy nawet do 4 mm. Nożycami większymi, o rozmiarze całkowitym zbliżonym do 1000 mm, można przeciąć stalowe pręty, śruby czy sworznie o średnicy do 20 mm. Niektóre firmy w celu obniżenia wagi tak dużych narzędzi ramiona nożyc wykonują z lekkich, sztywnych stalowych rur. Inny sposób na obniżenie wagi nożyc o dużych gabarytach to użycie do budowy ich rękojeści stopu aluminiowego.

Praca nożycami do cięcia lin i prętów stalowych jest zwykle wykonywana w bardzo trudnych warunkach wytrzymałościowych. Zarówno szczęki tnące, jak i sworznie pełniące rolę przegubów po pewnym czasie zużywają się. Producenci, przewidując taką sytuację, dostarczają na rynek te części jako elementy wymienne.

Specjalna geometria ostrzy zapewnia prostopadłe cięcie. Niektóre nożyce posiadają sprężynę rozwierającą i blokadę. Główka tnąca jest zwykle elementem kutym. Wykonuje się ją ze stali manganowo-wanadowej. Niektóre firmy produkują swoje narzędzia ze stali wanadowo-chromowej. Po indukcyjnym hartowaniu twardość szczęk w tych nożycach osiąga wartości od 55 do 60 HRC.

W celu ochrony antykorozyjnej głowica tnąca nożyc jest często oksydowana, natomiast ramiona są lakierowane. Na końcach ramion znajdują się gumowe rękojeści powleczone zwykłym PCW lub PCW z gwarantowaną izolacją do 1000 V. Decydując się na zakup nożyc do prętów, należy pamiętać o tym, że narzędzia profesjonalne są relatywnie drogie, ale ich wysoka jakość i niezawodność warta jest tej ceny.