Kierunki rozwoju obróbki skrawaniem

Współczesne techniki kształtowania materiałów metodami ubytkowymi rozwijają się w kilku kierunkach. Jednym z nich jest obróbka skrawania z dużymi prędkościami, często określana skrótem HSC (High Speed Cutting). Główne zalety tej technologii to bardzo duża wydajność ubytkowa, lepsza jakość powierzchni obrobionej, mniejsze siły skrawania oraz duża stabilność procesu obróbkowego.

Wprowadzenie

Rozwijana jest jednocześnie obróbka wysoko wydajna (HPC – High Productive Cutting). W obróbce tej stosuje się standardowe prędkości skrawania, ale z dużo większymi wartościami posuwu. Zaletą tej technologii, w porównaniu do obróbki z dużymi

prędkościami, jest to, że może być ona wykonywana na konwencjonalnych obrabiarkach. Wadą obróbki wysoko wydajnej jest duża trudność w uzyskaniu powierzchni o wysokiej gładkości z powodu dużych posuwów. Z tego względu ma ona dość ograniczone zastosowanie.Szybkiemu rozwojowi podlega obróbka na sucho, czyli bez stosowania cieczy chłodząco-smarującej lub ze zminimalizowanym smarowaniem i chłodzeniem. Obie te technologie intensywnie się rozwijają nie tylko ze względów ekonomicznych, ale także z uwagi na wymogi ekologii.

Obróbka na twardo jest kolejnym kierunkiem rozwoju obróbki ubytkowej. Technika ta polega na obróbce skrawaniem materiałów twardych i pozwala często wyeliminować operacje szlifowania. Pomimo ominięcia obróbki szlifowaniem, możliwe jest osiągnięcie wysokiej dokładności kształtu i dużej gładkości powierzchni. Stosowanie obróbki na twardo korzystnie wpływa na ochronę środowiska i obniża koszty wykonania.

W przypadku wytwarzania wyrobów z materiałów trudno obrabialnych, takich jak stopy tytanu czy niklu, ceramika specjalna, tradycyjne metody obróbki nie zawsze mogą sprostać tym zadaniom. W tych przypadkach wspomaga się obróbkę dodatkową energią. Na przykład laserowe nagrzewanie materiału znacznie poprawia obrabialność materiału. Możliwe jest wtedy skuteczne stosowanie tradycyjnych narzędzi skrawających. Jest to tzw. hybrydowy proces obróbczy.

Duże oszczędności w zakresie kosztów można uzyskać, zwłaszcza w produkcji seryjnej, w przypadku zastosowania obróbki kompletnej. Polega ona na połączeniu na jednej obrabiarce różnych sposobów obróbki, takich jak toczenie, frezowanie, wiercenie, szlifowanie. Dzięki temu można wyeliminować czasy mocowania, składowania i transportu, a jednocześnie polepszyć jakość procesu obróbkowego.

Obróbka z dużymi prędkościami

Największa zaleta stosowania obróbki z dużymi prędkościami wynika ze skracania czasów głównych obróbki. W zależności od rodzaju materiału obrabianego, prędkości skrawania mogą być większe od 5 do 10 razy w porównaniu do prędkości skrawania metodami konwencjonalnymi. Obróbka z dużymi prędkościami skrawania często prowadzona jest na sucho lub ze zminimalizowanym smarowaniem. Obniża to koszty obróbki i wpływa bardzo korzystnie na ochronę środowiska. Podczas dużych prędkości skrawania przekroje poprzeczne warstwy skrawanej są dużo mniejsze i w związku z tym siły skrawania są znacznie niższe. Wpływa to korzystnie na wzrost dokładności wymiarowej i kształtowej oraz na podwyższenie jakości powierzchni obrobionej. Możliwe jest więc w wielu przypadkach wyeliminowanie kosztownej obróbki wykańczającej.

Materiały na ostrza skrawające w procesach HSC powinny charakteryzować się wysoką twardością i odpornością na ścieranie w podwyższonych temperaturach, dużą wytrzymałością podczas obciążeń dynamicznych działających na krawędź skrawająca, a także odpornością na wstrząsy cieplne. Warunkom tym odpowiadają drobnoziarniste węgliki spiekane używane jako materiały na podłoża właściwych ostrzy. Węgliki wolframu (WC) mogą posiadać ziarna o wielkości 0,6-0,7 µm (drobnoziarniste), 0,4-0,5 µm (ultradrodnoziarniste) lub też 0,2-0,3 µm (superdrobnoziarniste). Im mniejsze są ziarna węglika, tym jest on twardszy i bardziej wytrzymały na złamanie, nawet w podwyższonych temperaturach. Węgliki wolframu wiązane są kobaltem, którego zawartość zawiera się w granicach 6-15% masy.

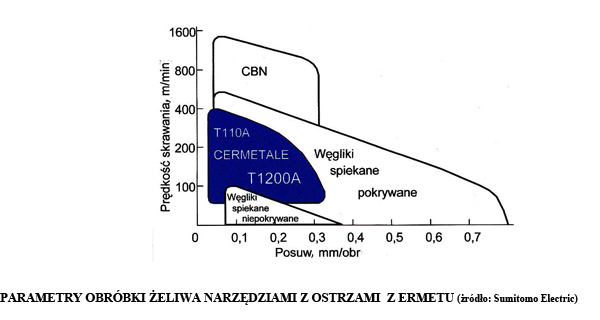

Budowę podobną do węglików ultradrobnoziarnistych wykazują cermety. Posiadają one jednak niższą przewodność cieplną, co w procesach HSC jest zjawiskiem pożądanym, szczególnie podczas obróbki na sucho. W porównaniu do węglików posiadają niższą twardość i wytrzymałość na zginanie i tym samym są bardziej podatne do tworzenia pęknięć.

Polikrystaliczny diament (PKD)

jest szczególnie zalecany do obróbki stopów Al-Si, natomiast nie nadaje się do obróbki materiałów na bazie żelaza, ponieważ diament, w wysokiej temperaturze, wchodzi w reakcję chemiczną z węglem zawartym w obrabianej stali.Z kolei polikrystaliczny regularny azotek boru (PKB) jest szczególnie odpowiedni do obróbki stopów żelaza i żeliwa szarego z dużymi prędkościami. Ze względu na wysoką twardość w podwyższonych temperaturach i dużą stabilność chemiczną, PKB może być wykorzystywany do obróbki na sucho.

Obróbka wysoko wydajna

Obróbka wysoko wydajna łączy zalety obróbki z dużymi prędkościami w odniesieniu do obróbki wykańczającej oraz obróbki z dużą wydajnością ubytkową w zakresie obróbki zgrubnej. Średnie prędkości skrawania dochodzą do 2000 m/min, a posuwy narzędzi sięgają wartości 0,3 mm/ostrze. Wrzeciona główne posiadają duże moce i momenty obrotowe, a ich średnie prędkości obrotowe wynoszą 24.000 min-1. Wrzeciona używane do obróbki wysoko wydajnej dysponują maksymalną mocą tylko w ograniczonym zakresie prędkości. Z tych też względów obróbkę tę powinno się przeprowadzać przy mniejszych prędkościach obrotowych, ale z większymi wartościami posuwu na ostrze, przy małej głębokości skrawania. Podobnie jak przy obróbce z dużymi prędkościami, duże znaczenie ma sposób mocowania narzędzia skrawającego. Istotny jest też dobór właściwego materiału ostrza, jego geometria i dokładne wyrównoważenie narzędzia.

Obróbka na sucho

Głównym zadaniem stosowanej w procesie obróbkowym cieczy chłodząco-smarującej (CCS) jest redukowanie tarcia, a przez to zmniejszenie ilości powstającego ciepła. W konsekwencji stosowania CCS zmniejsza się zużycie narzędzia, a jakość obrabianej powierzchni ulega polepszeniu. Ciecz chłodząco-smarująca wchłania ciepło ze strefy skrawania oraz spełnia rolę transportu wiórów i ochrony przedmiotów, narzędzi i elementów obrabiarki przed korozją. W praktyce przemysłowej stosowane są rożne strategie chłodzenia i smarowania. W przypadku obróbki na sucho konieczne są specjalne systemy do odsysania wiórów.

Obróbka na sucho charakteryzuje się znacznym podwyższeniem temperatury procesu i w związku z tym następuje intensyfikacja procesów tarcia i adhezji. Aby ograniczyć powierzchnię styku ostrza z wiórem i zmniejszyć ilość przenikanego ciepła, na powierzchni natarcia płytek ostrzowych wykonuje się niewielkie rowki. Tak użebrowana powierzchnia w połączeniu z dużymi kątami przyłożenia (20°) i natarcia (34°) pozwala na znaczne obniżenie temperatury skrawania oraz zwiększenie trwałości narzędzia. Jeżeli „czystej” obróbki na sucho nie można wykonać z przyczyn technologicznych, alternatywę stanowi obróbka ze zminimalizowanym chłodzeniem i smarowaniem (MCS). Polega ona na doprowadzeniu w określonym czasie możliwie najmniejszej ilości czynnika smarującego do miejsca skrawania, często w ilości mniejszej niż 80 ml/godz. Istotną cechą MCS jest to, że podczas jego zastosowania narzędzia, przedmioty i wióry pozostają suche. Czynnik chłodząco-smarujący dostarczany jest do miejsca skrawania najczęściej za pomocą strumienia sprężonego powietrza. Te małe ilości oleju wystarczają, aby znacząco zredukować tarcie na powierzchniach narzędzia i zapobiegać powstawaniem nalepów z powstającego wióra przy silnie adhezyjnych materiałach.

Stwierdzono, że podczas obróbki na mokro ponad 70% powstającego wówczas ciepła jest odprowadzane przez wióry, poniżej 10% wnika do przedmiotu, a mniej niż 20% wchłania narzędzie. Można przyjąć, że bardzo podobny rozkład ciepła występuje podczas obróbki na sucho stali. Z powodu braku cieczy chłodzącej, rosną temperatury zarówno w wiórze, jak

i w narzędziu. Powoduje to konieczność stosowanie wkładek skrawających z węglików spiekanych gatunku P, które są bardziej odporne na działanie podwyższonej temperatury.Do obróbki na sucho mogą być stosowane różne materiały narzędziowe: spiekana stal szybkotnąca, regularny azotek boru (CBN), polikrystaliczny diament (PKD), węgliki spiekane. Często na ostrza skrawające nanosi się dodatkowe powłoki ochronne z warstwami poślizgowymi. Ostrza takie wykazują szereg zalet w porównaniu do ostrzy bez takich powłok. Zaliczyć do nich można: mniejszy współczynnik tarcia na powierzchniach natarcia, zapobieganie przywarciom materiału, lepsze odprowadzanie wiórów, powstawanie naprężeń ściskających zamiast rozciągających w warstwie przypowierzchniowej materiału obrabianego.

Obróbka na twardo

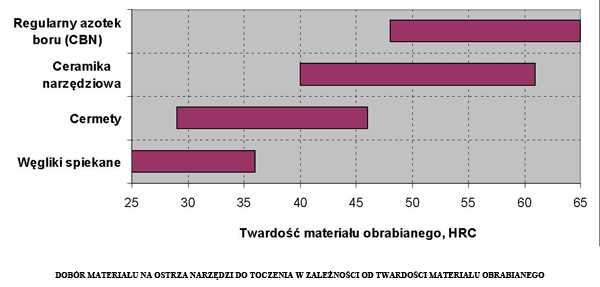

Obróbka na twardo narzędziami jest w wielu przypadkach interesującą alternatywą dla szlifowania, z perspektywą dalszego rozwoju. Do niedawna jeszcze powszechnie uważano, że przedmioty o twardości >55 HRC mogą być ubytkowo obrabiane tylko metodami obróbki ściernej (za pomocą szlifowania, gładzenia lub docierania), zwłaszcza wówczas, gdy wymagane są wysokie dokładności. Obecnie, dzięki nowoczesnym materiałom narzędziowym, możliwa jest obróbka skrawaniem materiałów o twardości sięgającej nawet 70 HRC.

Na ostrza skrawające do obróbki materiałów o dużej twardości stosuje się przede wszystkim ceramikę mieszaną i polikrystaliczny regularny azotek boru (PKB). Płytki ostrzowe ceramiczne odznaczają się wysoką odpornością na zużycie ścierne, są przeznaczone do obróbki wiórowej szerokiego asortymentu materiałów, takich jak stale normalizowane, żeliwa i stopy specjalne. Umożliwiają one także wydajną obróbkę wykańczającą np. stali utwardzonych i hartowanych o wysokiej twardości, a więc materiałów zwykle obrabianych za pomocą szlifowania.

Polikrystaliczny regularny azotek boru (PKB) dzięki swoim technicznym i fizycznym właściwościom także doskonale nadaje się do konwencjonalnej obróbki na twardo. PKB jest stosowany głównie do ciągłej obróbki wykańczającej z prędkościami skrawania do 350 m/min.

Aby w obróbce na twardo były spełnione najwyższe wymagania względem dokładności kształtowej i wymiarowej obrabianych przedmiotów, niezbędne jest stosowanie specjalnych obrabiarek. Obrabiarki te powinny odznaczać się przede wszystkim dużą sztywnością, zdolnością tłumienia drgań, specjalnymi prowadnicami i odpowiednim łożyskowaniem oraz wysoką stabilnością cieplną. Muszą też dysponować dostateczną mocą wrzeciona ze względu na występowanie dużo większych wartości sił niż przy konwencjonalnym skrawaniu materiałów miękkich.

Obróbka kompletna

Obróbka kompletna polega na wykonywaniu zabiegów związanych ze zmianą kształtu, wymiarów i jakości powierzchni obrabianego przedmiotu na jednej obrabiarce i w jednym zamocowaniu. Przeprowadzana jest przede wszystkim na centrach obróbkowych sterowanych numerycznie (CNC) umożliwiających wykonywanie rozmaitych operacji obróbkowych z użyciem różnych, automatycznie wymienianych narzędzi. Możliwe jest więc toczenie, frezowanie, wiercenie, nacinanie uzębień i gwintów przy jednym zamocowaniu. Ze względu na wielkość części, które często nie są wyrównoważone, ważne jest, aby liczba zamocowań była jak najmniejsza. Z tych samych względów stosowane są niewielkie prędkości obrotowe. Zmniejszenie liczby zamocowań mocno ogranicza czasochłonne i kosztochłonne prace ręczne. Wyeliminowanie dróg transportowych i ograniczenie czasów przygotowawczo-zakończeniowych zdecydowanie redukuje ryzyko uszkodzenia przedmiotu.

W porównaniu do innych obrabiarek centrum obróbkowe charakteryzuje się dużą elastycznością przezbrajania. Zmiany mocowania i ustawiania przedmiotu są znacznie mniej czasochłonne, wyeliminowany jest też transport do innych stanowisk obróbkowych. Dzięki tym właściwościom centrum obróbkowego uzyskuje się bardzo wysoką dokładność i jakość obrabianych

przedmiotów.

.jpg)

Źródła:

1. Katalog narzędziowy firmy Gühring.

2. Oczoś K.E., Postęp w obróbce skrawaniem, cz. I, II, III, Mechanik 3, 5-6, 7/1998.

3. Poradnik narzędziowy firmy GARANT.