Jak naostrzyć tarczę diamentową?

Tarcza początkowo tnie bez zastrzeżeń, jednak w miarę postępu prac tempo obróbki spada coraz widoczniej i pojawiają się trudności w utrzymaniu linii cięcia. W końcu narzędzie przestaje ciąć, mimo że segment jest tylko nieznacznie zużyty. Przedstawiamy rozwiązanie tego problemu, korzystając z fachowej wiedzy firmy ADIAM, dystrybutora profesjonalnych narzędzi diamentowych.

Konstrukcja i zasada działania narzędzi diamentowych

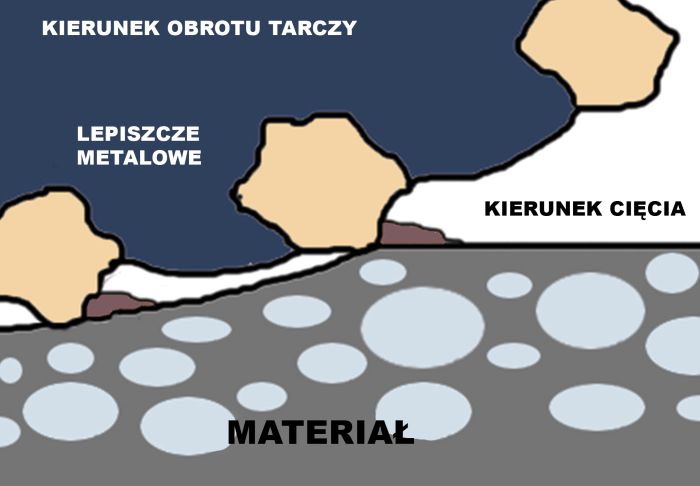

Po pierwsze, są to narzędzia ścierne, co oznacza też, że same ulegają ścieraniu podczas obróbki materiałów. Po drugie, ich element roboczy, czyli segment, składa się głównie z mieszaniny specjalnie dobranych zgrzanych metali, w której zatopione są diamenty syntetyczne. Z płaszczyzny segmentu obciążanej podczas pracy wystaje tylko kilkanaście diamentów na wysokość 1-2 µm. I to one właśnie wykonują całą pracę polegającą na ścieraniu obrabianego materiału (zob. rys. 1.).

Zasadnicze dla jakości pracy narzędzia są właściwości metali „sklejających” diamenty w segmencie. Ich dobór powinien zapewnić możliwie ciągłe utrzymywanie się na powierzchni roboczej segmentu podobnej liczby diamentów odpowiednio wysoko wystających z jego powierzchni.

Rys. 1. Schemat pracy tarczy diamentowej

Najczęściej spotykane problemy

Diamenty zbyt odsłonięte, np. wystające na wysokość połowy wielkości ich kryształu, szybko wypadną z segmentu, zanim zostaną całkowicie wykorzystane w procesie ścierania. Taka sytuacja zachodzi zwykle w przypadku zbyt miękkiego i łatwo ścieralnego lepiszcza oraz użycia takiej tarczy do cięcia miękkich abrazywnych materiałów. W takim przypadku tarcza tnie i to nawet szybko, równocześnie jednak bardzo szybko się zużywa. Dlatego tak ważne jest dobranie odpowiedniej tarczy do ciętego materiału. Przypomnijmy więc podstawową zasadę materiałowego doboru tarcz diamentowych: tarcze do twardych materiałów powinny mieć miękkie spoiwo, a do miękkich i abrazywnych – twarde. Np. w przypadku twardych płytek gresowych segment powinien być bardzo miękki, tylko taki nie ulegnie stępieniu i zapewni czysty rzaz. Duża zawartość miedzi i brązu (do niedawna był to kobalt) w segmencie stanowi o jego miękkości. Można to bardzo łatwo dostrzec, ponieważ taki segment będzie miał lekko brązowe zabarwienie (rys. 2.). Z kolei diamenty zbyt głęboko schowane pod powierzchnią segmentu nie włączą się do pracy. To sytuacja, w której metale lepiszcza tworzą zbyt twardą i słabo ścieralną strukturę. Objawia się to właśnie w taki sposób, jak podano na wstępie artykułu. Taka tarcza jest po prostu stępiona.

Rys. 2. Przykład tarczy z segmentem o dużej zawartości metali miękkich

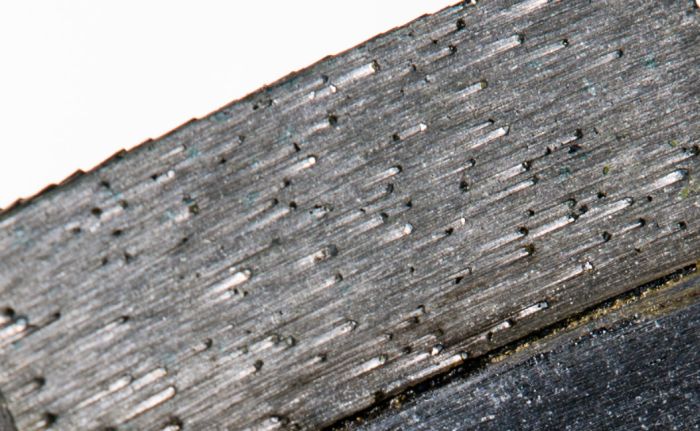

Jak więc poradzić sobie z problemem tępienia tarcz? Tępa tarcza to w pełni wartościowe narzędzie, które zostało użyte do obróbki niewłaściwego materiału i musi być naostrzone, a potem użyte do cięcia materiału o niższej klasie ścieralności. Ostrzenie tarcz polega na odsłonięciu kryształów diamentów leżących najbliżej powierzchni roboczej segmentu. Najłatwiej można to zrobić, postępując tak jak przy cięciu, podkładając pod tarczę silnie ścieralny materiał. Może to być kawałek korundu (kamień szlifierski, ostrzałka, tarcza korundowa) lub miękkiego piaskowca, lekkiego silikatu czy gazobetonu. Proces ostrzenia należy zakończyć, gdy na powierzchni roboczej segmentu pojawią się diamenty, które będą wyczuwalnie drapać przesuwany po nich palec (rys. 3.).

Rys. 3. Ostry segment z widocznymi kryształami diamentów

Kilka porad praktycznych

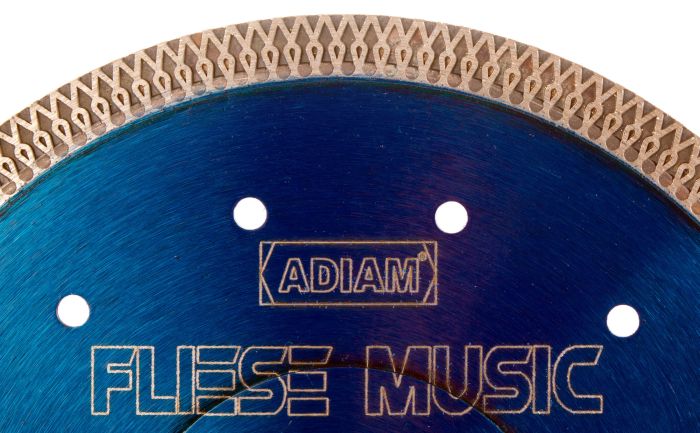

Warto stosować tarcze diamentowe o zmniejszonych oporach cięcia. Np. tarcza FLIESE MUSIC ma dużo mniejszą powierzchnię styku z materiałem, a specyficzny tzw. ryflowany szlaczek zapewnia stały kontakt powierzchni bocznej segmentu z elementem obrabianym. Ta właściwość powoduje, że FLIESE MUSIC nie szarpie materiału, jak może to mieć miejsce przy cięciu tarczą z klasycznym segmentem typu turbo (rys. 4.).

Jak wiadomo, nowoczesne gresy są jednak bardzo twarde i ich ścieranie powoduje duże zapotrzebowanie na diament. Wszelkie przegrzanie i „stukanie” pogarsza warunki pracy diamentów, powodując ich szybsze zużycie. Dlatego tak ważne jest, by nie wywierać nadmiernego nacisku na tarczę, co niestety często ma miejsce, kiedy tarcza tnie coraz słabiej. W ten sposób możemy rozprężyć dysk w wyniku działania wysokich temperatur w połączeniu z dużym obciążeniem mechanicznym.

Warto też wiedzieć, że żywotność tarczy jest odpowiednio dłuższa, jeśli zapewnione jest dobre chłodzenie i płukanie oraz maszyna ma dobre łożyskowanie wałka tnącego, i systemu prowadnic głowicy tnącej.

Rys. 4. Opatentowany kształt segmentu w tarczy FLISEMUSIC

Nie wiem czy to istotne ale zastanawia mnie czy takie ostrzenie za pomocą piaskowca powinno być przeprowadzane na mokro czy na sucho aby uzyskać najlepszy efekt?

Musi do tego być materiał abrazywny, naszym zdaniem nie ma zasadniczego znaczenia, czy na sucho czy mokro, woda zwiększa abrazywność materiału. W przypadku tarcz do cięcia ma mokro, powinno się ostrzyć na mokro. pozdr. portalnarzedzi.pl