ELEKTROKORUND (CZĘŚĆ I). WYTWARZANIE, WŁAŚCIWOŚCI, ZASTOSOWANIE

Właściwości ścierne korundu naturalnego były znane już w najdawniejszych czasach i do połowy XIX w. zaspokajały w zupełności potrzeby ówczesnej techniki. Pod koniec XIX w. następuje szybki rozwój przemysłu i naturalne materiały ścierne (diament, korund, szmergiel, kwarc, krzemień) nie są już w stanie sprostać wymogom w zakresie wydajności obróbki i gładkości obrabianych powierzchni.

Elektrokorund zwykły

Przypomnijmy, korund naturalny to minerał, którego głównym składnikiem jest tlenek glinu Al2O3. Nazwa tego minerału ma swój źródłosłów w sanskrycie, gdyż sanskrycka nazwa „kurivinda” znaczy rubin. Na przełomie minionych wieków opanowanie wytwarzania i przesyłania energii elektrycznej umożliwiło rozwój wielu dziedzin technik, w tym także technologii otrzymywania kryształów

korundu w sposób sztuczny. Opracowano techniczne metody stapiania boksytu z dodatkiem węgla, dzięki czemu otrzymano sztuczny korund, który w odróżnieniu od korundu naturalnego nazwano elektrokorundem zwykłym. Ten nowy materiał ścierny szybko znalazł uznanie odbiorców i jego produkcja zaczęła dynamicznie wzrastać, osiągając w 1968 r. w samej tylko Ameryce Północnej poziom 180.000 t.

O aktualnym znaczeniu elektrokorundu w produkcji dóbr przemysłowych i konsumpcyjnych świadczy roczny światowy poziom jego produkcji wynoszący w 2011 r. 1.190.000 t (dotyczy elektrokorundu topionego).

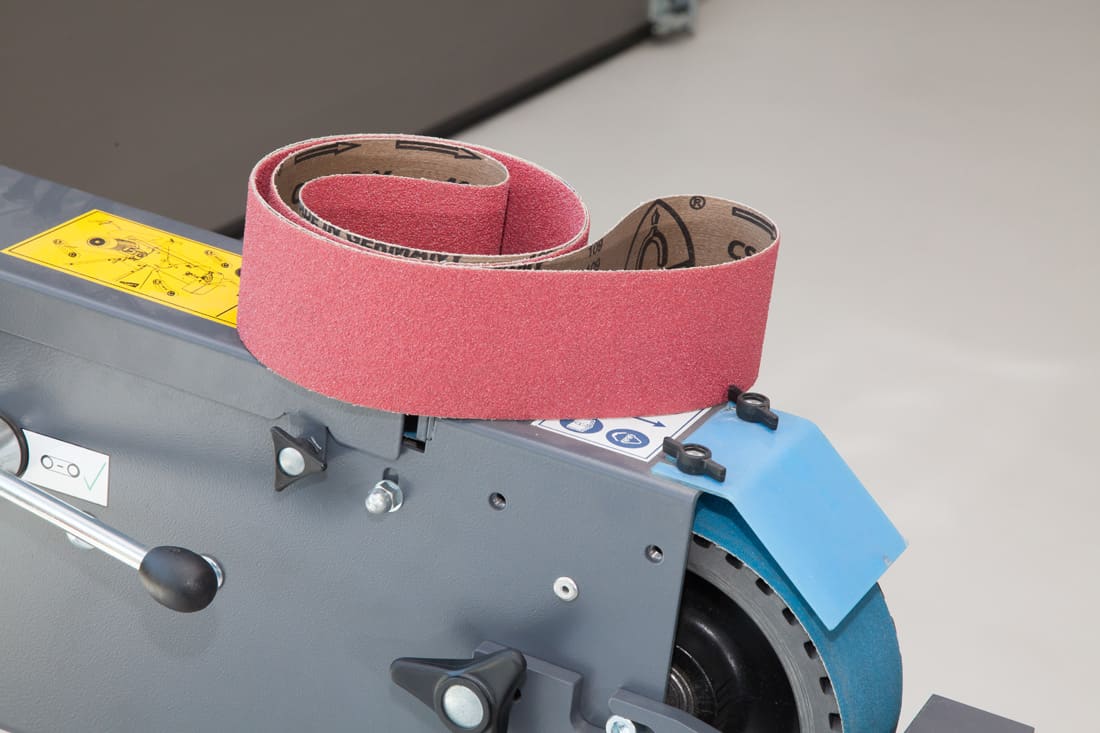

Technologia otrzymywania elektrokorundu zwykłego, a także sama konstrukcja pieca, opracowane na początku XX w., w niewiele zmienionej postaci przetrwały do czasów współczesnych i w dalszym ciągu są powszechnie stosowane. Elektrokorund zwykły jest materiałem odpornym na działanie agresywnych czynników chemicznych. W temperaturze otoczenia nie reaguje ze znanymi kwasami organicznymi i nieorganicznymi. W temperaturze powyżej 900°C reaguje ze stopionymi solami metali alkalicznych i tworzy glinokrzemiany. Elektrokorund zwykły jest stosowany prawie wyłącznie do produkcji narzędzi ściernych. Wytwarza się z niego ściernice na spoiwie ceramicznym i żywicznym oraz płótna i papiery ścierne. Podstawowym surowcem do produkcji elektrokorundu zwykłego jest boksyt. Jego zaletą jest stosunkowo niska cena, wadą natomiast duża zawartość wody. Z powodu tej wilgoci boksyt bezpośrednio po wydobyciu ze złoża nie nadaje się do produkcji elektrokorundu zwykłego. Surowy boksyt poddaje się więc prażeniu w temperaturze około 800°C lub spieka się go z dodatkiem koksu i wiórków żeliwnych. Z wytopionego bloku elektrokorundowego otrzymuje się przemysłowe ziarno elektrokorundu zwykłego, który jest zlepkiem kryształów korundu z fazą szklistą pełniącą rolę lepiszcza. Podczas wypalania narzędzi ściernych z elektrokorundu zwykłego o spoiwie ceramicznym faza szklista wchodzi w reakcję ze spoiwem i współtworzy mostki spoiwa między ziarnami. Narzędzia ścierne z ziarnami z elektrokorundu zwykłego można stosować do przecinania i zgrubnego szlifowania stali węglowych, niskostopowych nierdzewnych, żeliwa, drewna i większości tworzyw sztucznych – szczególnie przy dużych naddatkach zbieranego materiału. Elektrokorund ten jest stosowany także w postaci luźnego ścierniwa w obróbce strumieniowo – ściernej, gdzie może być wykorzystywany wielokrotnie. Oprócz zastosowania w obróbce ściernej służy do szorskowania powierzchni przed nakładaniem powłok lakierniczych i galwanicznych, oczyszczania i matowienia powierzchni ze stali, metali kolorowych, szkła, kamienia itp.

Elektrokorund półszlachetny

Elektrokorund półszlachetny jest produktem pośrednim między elektrokorundem zwykłym i szlachetnym. Przy produkcji elektrokorundu półszlachetnego stosuje się większe ilości reduktora (w porównaniu do produkcji elektrokorundu zwykłego), a sam proces redukcji jest prowadzony w kierunku zmniejszenia ilości zanieczyszczeń. Kryterium, które pozwala odróżnić oba elektrokorundy jest zawartość tlenku glinu (Al2O3) i dwutlenku tytanu (TiO2). Elektrokorund zwykły zawiera poniżej 95% Al2O3 i powyżej 2% TiO2, natomiast elektrokorund półszlachetny zawiera powyżej 95% Al2O3 i poniżej TiO2. Podział ten nie jest sztywny i u niektórych producentów występują odstępstwa od tej zasady. Handlowe ziarna elektrokorundu zwykłego i półszlachetnego występują w postaci kryształów korundu spojonych fazą szklistą. Stąd własności mechaniczne tego ziarna są wypadkową własności pojedynczych kryształów korundu oraz własności fazy szklistej spajającej te kryształy. Ilość fazy

szklistej zawartej w elektrokorundzie półszlachetnym jest mniejsza niż w elektrokorundzie zwykłym. Gromadzi się ona w przestrzeni międzykrystalicznej, ma także tendencję do tworzenia skupisk w narożach kryształów. Takie rozmieszczenie fazy szklistej obniża wytrzymałość mechaniczną elektrokorundu półszlachetnego, co przy niektórych operacjach obróbki ściernej może być zaletą tego ziarna.

Elektrokorund szlachetny

Elektrokorund szlachetny posiada najwyższą czystość chemiczną spośród wszystkich materiałów ściernych opartych na bazie tlenku glinu. Technologia wytwarzania elektrokorundu szlachetnego została opatentowana w roku 1910. Polegała ona na topieniu tlenku glinowego w elektrycznym piecu oporowo-łukowym. Otrzymany w ten sposób nowy materiał ścierny o czystości powyżej 98,5% posiada własności zupełnie różne od elektrokorundu zwykłego. Elektrokorund szlachetny zawiera znacznie mniej zanieczyszczeń, w tym obcych minerałów i fazy szklistej. Ilość fazy szklistej jest zbyt mała, aby wypełnić całkowicie przestrzeń międzykrystaliczną, co wpływa na znacznie słabsze powiązania między sobą pojedynczych kryształów korundu w porównaniu do elektrokorundu zwykłego. Zmniejszona wytrzymałość mechaniczna ziaren elektrokorundu szlachetnego w procesie szlifowania objawia się tym, że ostrze tnące kryształu w momencie stępienia zostaje wyłupane z narzędzia i dzięki temu odsłaniają się następne niestępione warstwy, przez co ziarna zawsze są ostre i szlifują ze stałą wydajnością i dokładnością. Zjawisko to pozwala z dobrymi wynikami stosować narzędzie ścierne z elektrokorundu szlachetnego do tych operacji szlifierskich, gdzie wymagana jest duża dokładność i niewielki docisk narzędzia do obrabianej powierzchni. Narzędzia ścierne nasypowe na bazie elektrokorundu szlachetnego są powszechnie stosowane przy szlifowaniu wykończeniowym drewna oraz przy szlifowaniu farb i lakierów. Ściernice wykonane z tego materiału używane są powszechnie przy cięciu i szlifowaniu stali nierdzewnych i innych stopowych. Oprócz obróbki ściernej elektrokorund szlachetny stosowany jest do polerowania szkła, jako ścierniwo w protetyce, stomatologii, a nawet przy produkcji paneli podłogowych jako składnik podwyższający klasę ścieralności.

Właściwości fizyczne i chemiczne elektrokorundu szlachetnego są zbliżone do właściwości czystego korundu, ponieważ jego podstawowym składnikiem jest korund, którego zawartość w ziarnie z reguły jest wyższa niż95%.