Bity, czyli końcówki do mechanicznego wkręcania (cz. III). Specjalne wykonania bitów

Niewątpliwie, przyczyną główną wynalezienia tak wielu różnych rodzajów grotów końcówek była automatyzacja i optymalizacja wkręcania, które jest, jak okazało się w szczegółowych badaniach, dość złożonym procesem.

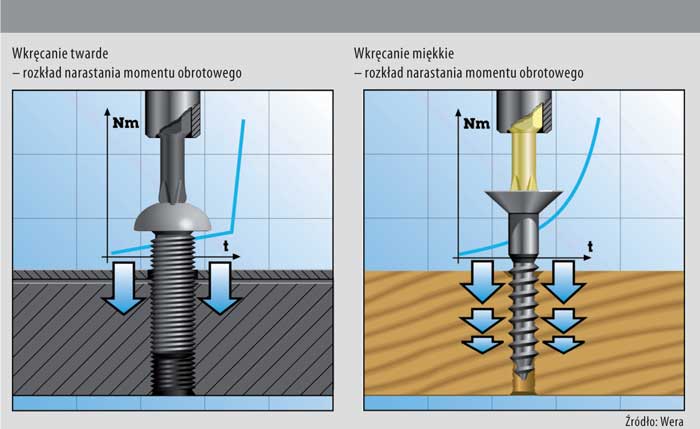

Rozróżnia się wkręcanie miękkie oraz twarde. Z pierwszym rodzajem wkręcania mamy do czynienia wtedy, kiedy najpierw wkręcamy wkręt w materiał miękki, np. drewno, płyty gipsowo-kartonowe czy tworzywa sztuczne. Podczas niego moment obrotowy narasta równomiernie wraz ze zwiększaniem się głębokości wkręcania aż do momentu końcowego, kiedy łeb zatrzyma się na powierzchni montowanego elementu. Natomiast z wkręcaniem twardym mamy do czynienia wtedy, kiedy wkręt lub śrubę najpierw wkręcamy w materiały twarde i nieelastyczne, np.

stal. Podczas takiej operacji moment narasta bardzo wolno, aby w jej końcowej fazie, kiedy łeb styka się z elementem montowanym, wzrosnąć bardzo silnie i gwałtownie. Stąd narzędzia służące do wkręcania mechanicznego muszą być dostosowane do rodzaju wkręcania i nie powodować zniszczenia łba śruby lub wkrętu oraz wytrzymywać przeciążenia powstałe w tym procesie. Generalnie, można więc powiedzieć, że bity przeznaczone do wkręcania twardego powinny charakteryzować pewną „skrętnością” sprężystą (elastycznością), dzięki której zostanie rozproszona duża ilość energii powstała podczas ostatniej fazy tej operacji; zaś od końcówek do miękkiego wkręcania wymaga się, aby były twarde i niesprężyste.

W celu sprostania trudnym warunkom wkręcania twardego produkuje się obecnie specjalne wykonania bitów, mające tzw. sprężystą strefę skrętną lub specjalne rowki po bokach zwiększające „skrętność” tych narzędzi, a także odpowiednio zmodyfikowane uchwyty do nich, również z taką strefą. Obecnie dostępna jest także kombinacja bitów i uchwytów ze strefami skrętnymi. Nadają się one szczególnie do wkręcania twardego, w którym występują duże momenty obrotowe. Warto tu wspomnieć, że tak wykonanych bitów, w tym też uchwytów, używa się we wkręcaniu udarowym wykonywanym za pomocą akumulatorowych zakrętarek udarowych. Narzędzia te są polecane do stosowania z tym maszynami, ponieważ standardowe bity ulegają bardzo szybkiemu zniszczeniu.

Oddzielnym i ważnym zagadnieniem teorii wkręcania maszynowego jest optymalna współpraca grota bitu z łbem śruby. Chodzi o to, aby zapewnić zarówno końcówce wkręcającej, jak i łbowi łącznika maksymalną żywotność oraz wyeliminować zjawiska prowadzące do ich uszkodzenia lub zniszczenia. Na styku tych dwóch elementów dochodzi bowiem do różnych negatywnych zjawisk. Jednym z nich jest tzw. cam-out. Występuje ono podczas wkręcania końcówkami krzyżowymi Phillips i Pozidriv z dużym momentem i polega na wyskakiwaniu bita z łba wkrętu. Aby temu zapobiec, zwiększa się tarcie pomiędzy bitem a nacięciem krzyżowym łba. W tym celu grot bita pokrywa się specjalnymi powłokami, np. diamentową lub ze specjalnych stopów, lub ryfluje, czyli wykonuje specjalne nacięcia. Pokrycie diamentowe najbardziej skutecznie eliminuje zjawisko cam-out, redukując siłę wyrzutu bita do ok. 70%. Zwiększa ono także trwałość narzędzia, ponieważ utwardza powierzchnię grota. Testy bitów z powłoką diamentową wykazały, że mają one 10-krotnie większą trwałość niż konwencjonalne tego typu narzędzia. Bardzo trwałe są również końcówki z powłoką ze specjalnego stopu z wolframu, węgla i kobaltu. Pokrycie to także redukuje zjawisko cam-out, zwiększając tarcie występujące na styku grota i łba łącznika gwintowego.

Obecnie często używa się łączników gwintowych z gniazdami sześciokątnymi, tzw. imbusowymi. Niestety, i one, podobnie jak nacięcia krzyżowe Phillips i Pozidriv, nie są wolne od pewnych istotnych wad. Podczas stosowania większych momentów dochodzi w nich do deformacji gniazd. Przyczyną tego jest duża siła wywierana przez bit na małą powierzchnię jego styku z łbem, której efektem są znaczne naprężenia występujące w gnieździe. Aby im zapobiec, zwiększa się tę powierzchnię, modyfikując odpowiednio geometrię konwencjonalnego sześciokątnego grotu. W wyniku tego otrzymuje się profil grota zbliżony do sześciokątnego, mający dwie płaszczyzny wypukłe przy krawędziach oraz jedną wklęsłą pośrodku. Testy wykazały przydatność tak zmodyfikowanego profilu, bowiem tradycyjnie wykonanym bitem przykręcono i odkręcono śrubę 42 razy, a ulepszonym – aż 1401. Profil ten, w porównaniu

do konwencjonalnych wykonań bitów sześciokątnych, umożliwia także przenoszenie na śrubę lub wkręt siły większej o ok. 22%, bez powodowania zniszczenia ich łba.Specjalne wykonania bitów produkuje się nie tylko po to, aby wyeliminować negatywne zjawiska powstające w procesie wkręcania, ale także po to, żeby po prostu ułatwić pracę ich użytkownikom. W niektórych końcówkach imbusowych stosuje się specjalne pierścienie sprężynujące przytrzymujące śrubę, co ułatwia włożenie jej w nagwintowany otwór i rozpoczęcie wkręcania. Ponieważ nie bierze on udziału w samym wkręcaniu, nie trzeba go wymieniać. Pierścień ten umożliwia także przenoszenie śrub pionowo do góry za pomocą bitu i np. wkręcanie ich w belkę sufitu, czego nie można uczynić, posługując się uchwytem z magnesem. Narzędziem wyposażonym w taki pierścień można montować płytki z obwodami elektronicznymi, czułe na ładunki elektrostatyczne. Natomiast nie można tego wykonywać narzędziem z uchwytem z magnesem, bo może ono stać się przyczyną uszkodzenia obwodów elektronicznych.

Inną użyteczną modyfikacją tradycyjnych bitów jest zmiana profili Phillips i Pozidriv, umożliwiająca łatwiejszy demontaż zastałych połączeń gwintowych i wkręcanie/wykręcanie pod kątem. Narzędzia tak zmodyfikowane szczególnie polecane są użytkownikom wiertarko-wkrętarek, które podczas wkręcania nigdy nie są trzymane w pozycji idealnie osiowej. Omawiając bity specjalne, należy wspomnieć, że produkuje się także tego typu narzędzia ze zmodyfikowanym profilem Torq-Set® stosowane w lotnictwie. Dzięki jego zastosowaniu wzrosła ponad 3-krotnie wytrzymałość takich końcówek w porównaniu do tradycyjnych ich wykonań, zwiększono skuteczność odkręcania nimi o 70%, a także zredukowano naprężenia występujące w łbie śrub, co w efekcie dało wzrost pewności montażu. Jak wiadomo, ma to niebagatelne znaczenie dla bezpieczeństwa lotów samolotami. Innym rozwiązaniem, o którym warto tu wspomnieć, jest modyfikacja profilu Torx® przez lekkie ukosowanie jego krawędzi na początku bita, czego efektem jest łatwiejsze wchodzenie tego narzędzia w gniazdo łba wkrętu podczas wkręcania maszynowego. Dzięki temu nie dochodzi ani do niszczenia końcówki, ani łba śruby.