AKADEMIA ŚLUSARSTWA (CZĘŚĆ XVI). POGŁĘBIANIE, ROZWIERCANIE I NAWIERCANIE

Wykonanie otworu w przedmiocie metalowym nie zawsze kończy jego obróbkę. W wielu wypadkach wykonany wiertłem otwór należy pogłębić lub rozwiercić. Często wiercenie otworu o tolerowanym położeniu jego środka powinno być poprzedzone nawiercaniem.

Wiele otworów wykonanych w częściach metalowych służy do wykonania połączeń śrubowych, nitowanych lub kołkowych. Otwory takie często muszą mieć kształt bardziej skomplikowany niż możliwy do uzyskania przy użyciu wiertła krętego. Często w połączeniach śrubowych łeb śruby lub wkrętu nie może wystawać ponad górną powierzchnię przedmiotu. Aby wpuścić łeb śruby w materiał, należy wywiercony w nim uprzednio otwór powiększyć od czoła, wykonując na pewnej długości wgłębienie o potrzebnej średnicy. Ta czynność nosi nazwę pogłębiania. Otwory pogłębia się pogłębiaczami, które dzieli się na walcowo-czołowe i stożkowe. Pogłębiacze walcowo-czołowe posiadają czop prowadzący o średnicy wykonanego uprzednio otworu oraz trzy, cztery lub więcej ostrzy na powierzchni czołowej. Podczas operacji pogłębiania przedmiot obrabiany musi być pewnie i nieruchomo zamocowany, a pogłębiacz prowadzony w osi otworu. Pogłębiacze walcowe służą także do obróbki powierzchni czołowych i obrzeży nadlewów. Pogłębiaczami stożkowymi można wykonywać wgłębienia na stożkowy łeb śruby lub wkręta. Można nim również usuwać ostre krawędzie wywierconego otworu. Pogłębiacze stożkowe mogą posiadać kąt wierzchołkowy 30°, 45°, 60°, 90° i 120°. Spotyka się również pogłębiacze specjalne do obróbki powierzchni wielostopniowych i kształtowych.

Jeżeli w wykonanym otworze ma być umieszczony dokładnie pasowany element współpracujący, np. łożysko, czop, tulejka, to musi on być wykonany z dużą dokładnością wymiarową, a jego ścianki wewnętrzne powinny być bardzo gładkie. W takich wypadkach po wierceniu konieczne jest rozwiercanie otworu, czyli powiększenie średnicy otworu na dokładny wymiar z jednoczesną poprawą gładkości powierzchni. Operację tę wykonuje się za pomocą narzędzi zwanych rozwiertakami. Otwory przeznaczone do rozwiercania wykonuje się wiertłami średnicy nieco mniejszej od wymaganej. Dokładny wymiar otworu uzyskuje się po rozwiercaniu. Naddatek materiału pozostawiony na rozwiercanie zależy od średnicy i waha się od 0,05 mm dla O1,6 mm do 0,75 mm dla O20 mm. Do otworów o średnicy od 8 mm wzwyż zaleca się stosowanie dwóch rozwiertaków: zdzieraka, a następnie wykańczaka. Zdzierak usuwa około 80% naddatku, a wykańczak pozostałe 20%. W przypadku gdy nie jest wymagana duża dokładność wymiaru i kształtu, można poprzestać na rozwiercaniu zdzierakiem. Rozwiertaki w zależności od średnicy posiadają od trzech do 12 ostrzy. Przy parzystej liczbie ostrzy są one rozmieszczone nierównomiernie na obwodzie, ponieważ zapewnia to większą dokładność wymiaru i kształtu obrabianego otworu. Ostrza (zęby) rozwiertaków mogą być proste lub śrubowe (prawo- lub lewoskrętne). Kąt nachylenia zębów śrubowych wynosi od 7 do 15°. Rozwiertaki z zębami śrubowymi mają lepsze prowadzenie w otworze, a stosuje się je do obróbki otworów z rowkami i kanalikami. Oprócz rozwiertaków o stałym wymiarze spotyka się również rozwiertaki nastawne i rozprężne, których średnicę można regulować w niewielkim zakresie. W rozwiertakach tych, o średnicy nieprzekraczającej na ogół 30 mm, zakres regulacji średnicy wynosi zazwyczaj 0,25–1,0 mm. Stosuje się je najczęściej przy pracach remontowych. Do obróbki otworów stożkowych stosuje się rozwiertaki stożkowe. Mogą mieć zbieżności 1:100, 1:50, 1:30 i 1:10. Komplet rozwiertaków stożkowych składa się z trzech sztuk: wstępnego, zdzieraka i wykańczaka.

W zależności od rodzaju obrabianego materiału rozwiertak należy smarować: przy obróbce stali – olejem mineralnym, aluminium – terpentyną z naftą, duraluminium – olejem rzepakowym, miedzi – emulsją wodno-olejową. Otwory w żeliwie, mosiądzu i brązie można rozwiercać na sucho.

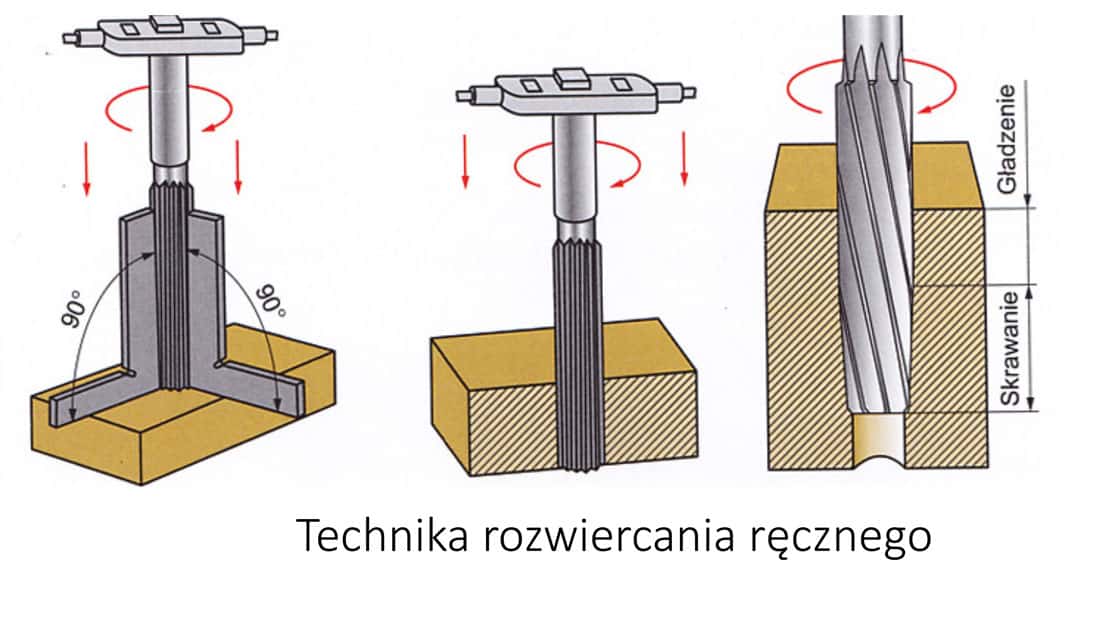

Przy rozwiercaniu ręcznym, po zamocowaniu obrabianego przedmiotu, należy częściowo wprowadzić rozwiertak do wywierconego otworu i sprawdzić kątownikiem prostopadłość narzędzia do powierzchni przedmiotu. Następnie nałożyć pokrętło na kwadratowy koniec chwytu i wprawić narzędzie w ruch obrotowy w kierunku skrawania, wywierając jednocześnie z góry lekki nacisk na obydwa ramiona pokrętła. Nie należy obracać rozwiertaka w otworze w stronę przeciwną, gdyż naraża to ostrza rozwiertaka na wyłamania, a powierzchnie otworu mogą ulec zniekształceniu. Po rozwierceniu otworu rozwiertakiem zgrubnym, wyjmuje się go i wkłada w otwór rozwiertak wykańczający i powtarza wszystkie czynności. Rozwiertak wyjmuje się zazwyczaj z przeciwnej strony po całkowitym przejściu przez otwór. Dlatego podczas mocowania przedmiotu w imadle należy zachować pod nim odpowiednią przestrzeń na wybieg rozwiertaka. Przedmioty duże, ciężkie i stabilne nie wymagają mocowania do rozwiercania.

Przy rozwiercaniu otworów stożkowych bardzo ważne jest odpowiednie przygotowanie otworu do rozwiercania. Gniazda stożkowe o małej zbieżności (1:100, 1:50) rozwierca się jednym rozwiertakiem po uprzednim wywierceniu otworu o odpowiedniej średnicy. Jeżeli gniazdo ma dużą głębokość, otwór wierci się dwuetapowo, co obejmuje wiercenie na pełną głębokość oraz powiercanie nieco większym wiertłem na około połowę głębokości. Rozwiercanie otworów stożkowych o dużej zbieżności kompletem trzech rozwiertaków wymaga uprzednio wykonania otworu trójstopniowego. Po pełnym wierceniu wykonuje się dwukrotne powiercanie, każdorazowo na około 1/3 głębokości.

Nawiercanie polega na wykonywaniu na powierzchni przedmiotu zagłębień zwanych nakiełkami. Jest to zabieg, który łączy w sobie wiercenie i pogłębianie. Nawiercanie wykonuje się najczęściej na powierzchniach czołowych wałków lub grubych prętów, które są przeznaczone w dalszej kolejności do toczenia lub szlifowania. Nawiercanie jest stosowane często przed wierceniem otworu o dużej średnicy i dokładnym (tolerowanym) położeniu jego środka. Nakiełki zapewniają bardzo dobre prowadzenie wiertła. Rozróżnia się nakiełki zwykłe, chronione i łukowe. Wymiary nakiełków są znormalizowane. Nawiercanie wykonuje się za pomocą nawiertaków, które nazywają się analogicznie do odmian nakiełków. Są to narzędzia dwustronne, które mają na obu końcach części robocze i którymi nawierca się nakiełki. Część środkowa nawiertaka ma walcowy chwyt, który umożliwia zamocowanie go w uchwycie wiertarki.

dr Jan Krzos

Literatura uzupełniająca

Figurski J., Popis S., Wykonywanie elementów maszyn, urządzeń i narzędzi, WSiP, Warszawa 2015.

Cichosz P., Narzędzia skrawające, WN-T, Warszawa 2006.

Górecki A., Technologia ogólna. Podstawy technologii mechanicznych, WSiP, Warszawa2012.

tylko dlaczego niezły tekst o rozwiercaniu ilustruje pogłębiacz stożkowy i pogłębianie otworu?

Może nie mieliśmy odpowiedniego zdjęcia. serdecznie pozdrawiamy. portalnarzedzi.pl