AKADEMIA ŚLUSARSTWA (CZĘŚĆ XII). ŚCINANIE, PRZECINANIE I WYCINANIE METALI

Ścinanie, przecinanie i wycinanie metali polega na skrawaniu materiału narzędziem o kształcie klina. Do ścinania i przecinania ręcznego używa się przecinaków, a wycinanie wykonuje się za pomocą wycinaków.

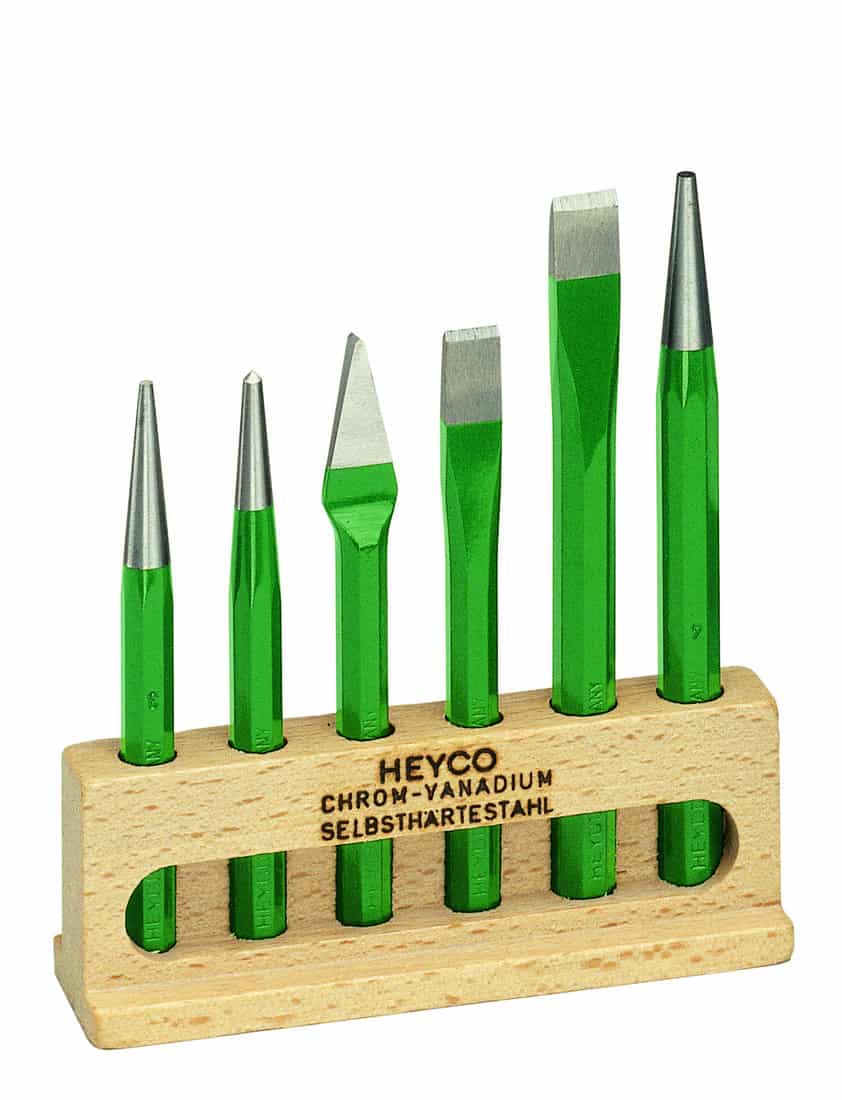

Przecinak jest jednym z najstarszych i najprostszych, ale bardzo użytecznych narzędzi. Ścinanie, przecinanie i wycinanie należą do prostych operacji z zakresu ręcznej obróbki metali. Operacje te mają charakter przygotowawczy przed obróbką właściwą lub są stosowane wtedy, gdy istnieje potrzeba usunięcia z przedmiotu części materiału, a nie jest wymagana duża dokładność wymiarowa i wysoka jakość pozostałej powierzchni przedmiotu. Przecinaki, w zależności od przeznaczenia, mogą mieć różną wielkość oraz różny kształt wykończenia ostrza. Przecinak i wycinak składają się z dwóch różnych stref roboczych. Tylny, tępy koniec tych narzędzi jest przeznaczony do uderzania weń młotkiem. Część ta często ma osłonę dla zapewnienia bezpiecznej pracy i ochrony rąk przed przypadkowym uderzeniem młotka. Osłona ta może być wykonana z gumy, polichlorku winylu, elastomeru lub innych elastycznych i tłumiących drgania materiałów.

W typowych przypadkach ścinanie polega na usunięciu z obrabianego przedmiotu niepotrzebnych występów, nadlewów, zgrubień lub łbów nitów przy demontażu znitowanych części itp. Przecinanie ma miejsce wtedy, gdy np. dzielimy większą część na mniejsze kawałki lub oddzielamy fragment materiału z większej części. Wycinanie stosujemy wtedy, gdy wykonujemy w obrabianym materiale wgłębienia, rysy lub rowki. Wspólnym elementem tych wszystkich operacji jest działające na tej samej zasadzie narzędzie robocze o podobnym i stosunkowo prostym kształcie. Operacje ścinania, przecinania i wycinania wykonuje się na niezbyt grubych blachach, płaskownikach, kształtownikach lub prętach.

Część robocza narzędzia do ścinania, przecinania i wycinania ma kształt klina, którego kąt rozwarcia wynosi od 8 do 12°. Zakończenie tej części ma kąt większy, który zależy od twardości obrabianego materiału (około 60° dla średniej twardości stali, ok. 70° dla żeliwa, brązu i twardej stali, ok. 35° dla aluminium i cynku, ok. 45° dla miedzi, mosiądzu i tytanu). W odróżnieniu od przecinaków, wycinaki tworzą grupę narzędzi o zróżnicowanym kształcie zależnym od rodzaju wykonywanej operacji. Rozróżnia się trzy podstawowe typy wycinaków: proste, wygięte i 4-krawędziowe. Wycinaki proste służą do wycinania rowków na powierzchniach płaskich i wypukłych, a wygięte na powierzchniach wklęsłych, zaś 4-krawędziowe stosuje się np. w operacjach wycinania szczelin w ściankach rur lub w grubych blachach. Po uderzeniu młotkiem w tylną powierzchnię (łeb) przecinaka lub wycinaka, część klinowa narzędzia wbija się w materiał obrabiany i powoduje jego rozdzielenie. Przebieg procesu ścinania i wycinania zależy od ustawienia i prowadzenia klinowego ostrza narzędzia. Kąt przyłożenia (?) powinien być taki, aby tarcie powierzchni części roboczej narzędzia było jak najmniejsze. Najczęściej wynosi on około 5°. Zbyt strome ustawienie narzędzia powoduje nadmierne zagłębienie ostrza w materiale i ciągłe zwiększanie grubości ścinanej warstwy. Natomiast zbyt płaskie ustawienie zmniejsza kąt przyłożenia i wtedy ostrze wychodzi z materiału.

Dobrej jakości przecinaki są hartowane w specyficzny, dwustopniowy sposób. Część robocza (ostrze) powinna być twardsza niż tylna, tępa końcówka. Typowa twardość części roboczej powinna wynosić 53–60 HRc, a części tępej 35–46 HRc. Przecinaki i wycinaki wykonuje się ze stali węglowych lub stopowych i poddaje obróbce cieplnej w celu uzyskania odpowiednich właściwości mechanicznych. Ze stali węglowych wybiera się stal N8E i N8. Liczba w symbolu oznacza przybliżoną wartość węgla w dziesiątych częściach procenta, a litera „E” – stal płytko hartującą się. Symbol bez „E” oznacza stal głęboko hartującą się. Spośród stali stopowych na przecinaki i wycinaki stosuje się stale chromowo-wanadowe NZ2 i NZ3 o zawartości chromu od 0,9 do 1,2% i niskiej zawartości węgla.

Niezbędnym narzędziem podczas ścinania, przecinania i wycinania jest młotek, którego masa powinna wynosić od 400 do 800 g. Przyjmuje się, że na 1 mm szerokości ostrza przecinaka potrzeba około 40 g masy młotka, a w wypadku wycinaka – 80 g/mm.

Podczas ścinania naddatku na przedmiotach o dużej masie nie ma konieczności mocowania i unieruchamiania tych przedmiotów, natomiast przedmioty mniejsze należy mocować w imadle w taki sposób, aby warstwa materiału przeznaczona do ścięcia wystawała ponad górną krawędź szczęk. Grubość warstwy do usunięcia metodą ręcznego ścinania nie powinna przekraczać 4 mm.

Większe naddatki należy podzielić na 2 lub 3 warstwy usuwane w kolejnych operacjach ścinania. Metodą doświadczalną stwierdzono, że największa wydajność obróbki ścinaniem jest wtedy, gdy w pojedynczym przejściu przecinaka usuwany jest wiór o grubości 1,5–2 mm. Podczas ścinania częstość uderzania młotkiem zależy od rodzaju wykonywanej operacji i od umiejętności oraz preferencji pracownika. Zaleca się aby uderzenia młotkiem w tylną część przecinaka wykonywać w odstępach 40–80 razy na minutę. Naddatki z dużych powierzchni usuwa się kolejno wycinakiem i przecinakiem. W pierwszej kolejności wycinakiem wycina się równoległe rowki na głębokość warstwy ścinanej, a następnie przecinakiem usuwa się pozostałe wystające grzbiety materiału oraz wygładza zadziory. Metale i stopy kruche ścina się na sucho, natomiast metale miękkie i ciągliwe wymagają smarowania ostrza narzędzia olejem mineralnym. Dokładność obróbki ścinaniem nie jest duża i w zależności od doświadczenia ślusarza wynosi 0,25–1,0 mm.

Wycinaki są przeznaczone do wycinania rowków. Zależnie od kształtu rowka i miejsca, w którym ma być wykonane wycinanie, stosuje wycinaki o różnym kształcie i różnych wymiarach krawędzi tnących. W praktyce z wycinaniem mamy najczęściej do czynienia wtedy, gdy chcemy z blachy wyciąć element o skomplikowanym zarysie. W takim przypadku blachę z wytrasowanym zarysem należy ułożyć na kowadle lub grubej płycie stalowej, a następnie przykłada się do niej przecinak w odległości około 2 mm od wytrasowanej linii i pobija się młotkiem tylną część wycinaka. Po każdym uderzeniu należy przesunąć wycinak nieco dalej wzdłuż trasy i ponownie uderzać młotkiem. Należy pamiętać, że do przecinania blachy po łuku należy używać przecinaka z krawędzią wypukłą. Po nacięciu całego zarysu blachę obraca się na drugą stronę i, prowadząc przecinak wzdłuż widocznych wcześniej wykonanych śladów nadcięcia, powtarza się operację wycinania. Często przy wycinaniu zarysu formatki z grubszej blachy operację wycinania należy powtórzyć kilkakrotnie.

Przecinanie, ścinanie i wycinanie ręczne są to operacje bardzo pracochłonne i wymagające pewnego już doświadczenia. W celu zwiększenia wydajności tych procesów i ułatwienia pracy ślusarzom stosuje się coraz częściej przenośne urządzenia mechaniczne, m.in. młotki pneumatyczne i elektryczne. Młotki te wykonują główny ruch roboczy narzędzia (pobijanie), natomiast ruchy posuwowe i dosuwowe nie są zmechanizowane i wykonuje je operator trzymając młotek oburącz. Wycinanie bardziej lub mniej złożonych kształtów z blachy można także wykonać za pomocą wyrzynarki z odpowiednim brzeszczotem.

Praca za pomocy przecinaka i wycinaka może być niebezpieczna. Dłonie ślusarza są narażone na uderzenia młotkiem, a inne części ciała na uderzenia odpryskującymi kawałkami obrabianego materiału. W celu zabezpieczenia oczu należy zawsze stosować okulary ochronne, a na narzędziu powinna być założona specjalna osłona w celu ochrony dłoni trzymającej przecinak lub wycinak.

Jan Krzos

Literatura uzupełniająca

1. Figurski J., Popis S., „Wykonywanie elementów maszyn, urządzeń i narzędzi“, WSiP, Warszawa 2015.

2. Górecki A., „Technologia ogólna. Podstawy technologii mechanicznych“, WSiP,

Warszawa 2012.

3. Karolewska W., Przecinak“ w „Narzędzia, elektronarzędzia“, 1 (53) 2007, str.66