AKADEMIA ŚLUSARSTWA (CZĘŚĆ VIII). ORGANIZACJA I WYPOSAŻENIE STANOWISKA OBRÓBKI RĘCZNEJ METALI

Obróbkę ręczną metali stosuje się nie tylko przy wykonywaniu nowych elementów, ale także w przypadku prac montażowych, konserwacyjnych i naprawczych mechanizmów maszyn i urządzeń. Dlatego organizacja stanowiska pracy ślusarza wymaga spełnienia wielu warunków, m.in. w zakresie wyposażenia i przepisów bhp.

W zależności od rodzaju wykonywanych prac i możliwości zmechanizowania ruchów roboczych operacje obróbki metali można przeprowadzić w sposób tylko ręczny (siłą mięśni pracownika) lub metodą obróbki ręczno-mechanicznej (z wykorzystaniem elektronarzędzi). Do podstawowych operacji ręcznej obróbki metali należy zaliczyć: trasowanie, piłowanie, ścinanie, cięcie, prostowanie, przecinanie, gięcie, wiercenie ręczne, gwintowanie, nitowanie, lutowanie, skrobanie, a także prace montażowe, konserwacyjne i naprawcze. Natomiast w zakres

operacji ręczno-mechanicznych wchodzi: wiercenie, powiercanie, rozwiercanie, pogłębianie, mechaniczne piłowanie, polerowanie tarczami polerskimi, szlifowanie szlifierką stołową lub kątową. Oprócz podstawowych narzędzi do obróbki metali stanowisko ślusarskie powinno być wyposażone w odpowiedni stół roboczy z imadłem, zestaw narzędzi do wykonywania poszczególnych operacji obróbkowych oraz narzędzia pomiarowe i przybory pomocnicze.

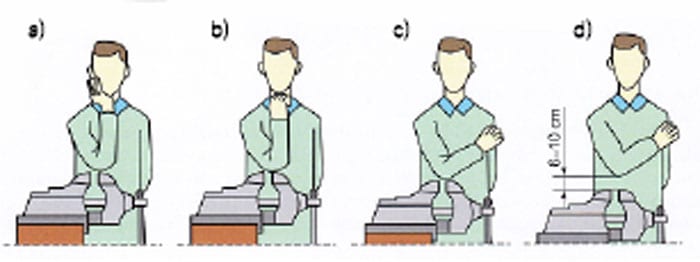

Wysokość ustawienia imadła przy różnych pracach: a) praca lekka, b) różne prace wykonywane dorywczo, c) praca średnio ciężka, d) praca ciężka [2]

Stół ślusarski powinien mieć stabilną konstrukcję. Jego wysokość powinna zawierać się w granicach od 800 do 900 mm, a szerokość wynosić ok. 1200 mm. Długość stołu to minimum 1000 mm dla jednego stanowiska, zaś do 3500 mm przy kilku stanowiskach. Blat stołu ślusarskiego powinien być wykonany z płyt drewnianych. W ślusarni, w której wykonuje się ciężkie konstrukcje stalowe, blat stołu zabezpiecza się przed zniszczeniem blachą stalową, natomiast w przypadku prac montażowych pokrywa się miękkim tworzywem, które chroni przed uszkodzeniem nie tylko płytę drewnianą, ale także uprzednio obrobione części. Jeżeli stanowiska ślusarskie są usytuowane naprzeciw siebie, to do wysokości 50 cm ponad blat powinny być oddzielone siatką stalową o drobnych oczkach w celu zabezpieczenia przeciwodpryskowego.

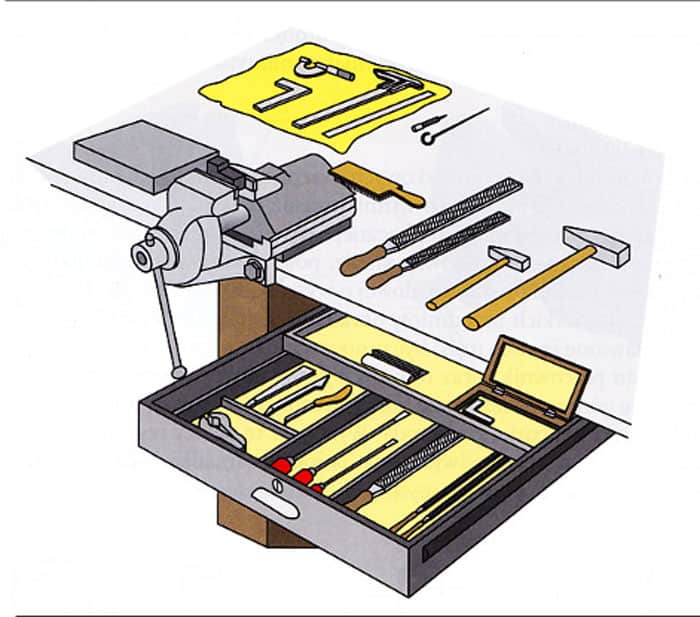

Rozmieszczenie narzędzi na stole ślusarskim

Rozmieszczenie narzędzi na stole ślusarskimAby zapewnić bezpieczny przebieg pracy, należy przestrzegać kilku podstawowych zasad. Na stanowisku pracy powinny znajdować się tylko te narzędzia, które są niezbędne do wykonania danej pracy. Narzędzia i przedmioty, które chwytamy prawą dłonią, powinny znajdować się na stole po prawej stronie imadła, natomiast te, które trzymamy lewą ręką – po stronie lewej. Przedmioty używane częściej powinny być ułożone na stanowisku bliżej niż przedmioty używane rzadziej. Narzędzia pomiarowe powinny leżeć na czystej flaneli w pewnym oddaleniu od miejsca, w którym gromadzą się opiłki i wióry. Rysunki i instrukcje do danej pracy należy umieścić w specjalnej ramce ustawionej na blacie roboczym stołu.

Do wykonywania podstawowych operacji obróbki ręcznej najczęściej wykorzystywane są m.in. następujące narzędzia: pilniki, młotki, przecinaki, wkrętaki, punktaki, skrobaki, piłki ręczne, szczypce uniwersalne, rysiki. W niezbędnym wyposażeniu stanowiska ślusarskiego powinny się znaleźć także przyrządy pomiarowe i kontrolne: suwmiarka uniwersalna, mikromierz, przymiar kreskowy, macki do pomiarów zewnętrznych i wewnętrznych, głębokościomierz, wysokościomierz, liniał krawędziowy, kątownik 90° i kątomierz uniwersalny, cyrkiel, sprawdziany do wałków, otworów i gwintów.

W pobliżu głównego stanowiska do obróbki powinny znajdować się stanowiska pomocnicze. Należą do nich: stanowisko do trasowania wyposażone w płytę traserską, kowadło do prostowania i gięcia, nożyce dźwigniowe do cięcia blach i prętów, piła mechaniczna ramowa do przecinania kształtowników o większym przekroju poprzecznym, wiertarka stołowa, prasa dźwigniowa lub śrubowa, stanowisko do spawania, zgrzewania i lutowania. Powinien być też łatwy dostęp do zasilania elektrycznego o napięciu 230 V z odpowiednim zabezpieczeniem różnicowo-prądowym. Gniazdo takie jest niezbędne do zasilania elektronarzędzi.

Pomieszczenie do wykonywania obróbki ręcznej metali i do montażu powinno spełniać odpowiednie warunki. Jego wysokość to co najmniej 3,0 m, podłoga równa i odporna na ścieranie, niepyląca i wykonana z materiału antypoślizgowego oraz takiego, który można łatwo utrzymać w czystości. Jeżeli przy niektórych stanowiskach znajdują się podesty robocze, to należy je odpowiednio oznakować i utrzymywać w dobrym stanie technicznym. Odpowiednie normy przewidują, że dla pojedynczego stanowiska powinno być 13 m3 objętości przestrzeni na osobę oraz 5–6 m2 powierzchni, temperatura nie niższa niż 14°C. Ogólne pomieszczenie warsztatowe obróbki ręcznej i montażu powinno być oświetlone światłem dziennym i elektrycznym oraz dodatkowo w miejscu stanowiska pracy. Natężenie oświetlenia stanowiska pracy powinno być dostosowane do rodzaju wykonywanych czynności: do prac średnio dokładnych – 300 luxów, do prac dokładnych – 500 luxów, do prac bardzo dokładnych i precyzyjnych – 750 luxów. Stanowisko powinno być oświetlone światłem padającym na wprost lub z lewej strony. Wentylacja ślusarni odbywa się przeważnie za pomocą wietrzenia naturalnego, natomiast na stanowiskach, na których wykonuje się operacje spawania, zgrzewania, lutowania lub szlifowania, powinno być zamontowane sprawnie działające urządzenie wentylacyjno-wyciągowe.

dr inż. Jan Krzos

Literatura pomocnicza

Andrzejewski H., Lipski R., Technologia. Obróbka ręczna, cz.1, WSiP, Warszawa 1982.

Figurski J., Popis S., Wykonywanie elementów maszyn, urządzeń i narzędzi, WSiP, Warszawa2015.

Zapoznałem się z materiałem.