AKADEMIA ŚLUSARSTWA (CZ. 5). TOLERANCJE WYMIARÓW CZĘŚCI MASZYN

W dokumentacji technicznej, zwłaszcza na rysunkach wykonawczych, wymiary przedmiotów określa się jako wymiary nominalne. Są to wymiary założone przez konstruktora, takie jakie powinien uzyskać wykonawca.

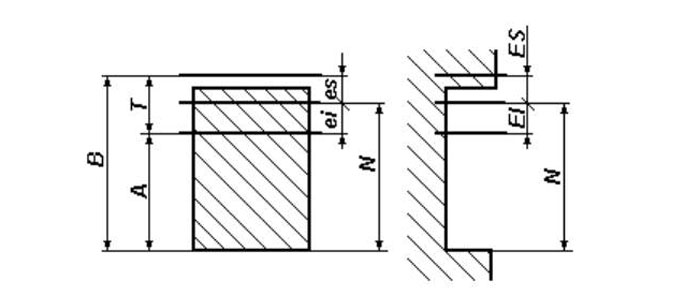

Podczas wykonywania przedmiotu uzyskanie wymiaru nominalnego wymaga dużej precyzji i czasu i nie jest ekonomicznie uzasadnione, ponieważ bardzo podnosi końcowy koszt gotowego wyrobu. W praktyce nigdy nie da się uzyskać wymiaru nominalnego zgodnie z dokumentacją wykonawczą. Rzeczywiste wymiary zawsze będą się różniły od wymiarów nominalnych ze względu na błędy wykonania przedmiotów. Z tego powodu konstruktor na etapie projektowania określa wielkość dopuszczalnych odchyłek od wymiarów nominalnych. Przyjęte odchyłki określają dopuszczalne błędy podczas produkcji i powinny mieć taką wartość, która by umożliwiła prawidłowe działanie wykonanego przedmiotu lub urządzenia. W praktyce podaje się wymiar maksymalny i wymiar minimalny, który będzie jeszcze spełniał założone wymagania użytkowe. W dokumentacji technicznej każdy istotny wymiar nominalny powinien mieć swoją rzeczywistą wartość minimalną i maksymalną. Wartości te noszą nazwę odchyłek od wymiaru. Rozróżnia się odchyłkę górną, która jest różnicą pomiędzy wymiarem nominalnym a największym dopuszczalnym wymiarem, oraz odchyłkę dolną, która jest różnicą pomiędzy wymiarem nominalnym a najmniejszym dopuszczalnym wymiarem. Różnica pomiędzy dopuszczalnym wymiarem maksymalnym a dopuszczalnym wymiarem minimalnym nosi nazwę tolerancji wymiaru. W przypadku wymiarów wewnętrznych mówimy, że mamy do czynienia z tolerancją wymiaru otworu, a w przypadku wymiarów zewnętrznych mówimy o tolerancji wymiaru wałka. Często celowo przyjmuje się określone tolerancje wykonania elementów maszyn, np. aby uzyskać odpowiedni luz między współpracującymi elementami (siłowniki hydrauliczne) lub aby zapewnić wystarczający wcisk w celu zagwarantowania nierozłączności elementów (łożysko w tulei lub na wałku). Oznaczenia związane z tolerowaniem wymiarów są normalizowane, przy czym odchyłki wymiarów wewnętrznych (otworów) oznacza się dużymi literami, natomiast odchyłki wymiarów zewnętrznych (wałków) podawane są małymi literami: N – wymiar nominalny; A – dopuszczalny wymiar minimalny zwany wymiarem dolnym; B – dopuszczalny wymiar maksymalny zwany wymiarem górnym; T – tolerancja wymiaru będąca różnicą wymiaru B i A, T = B – A; ES – odchyłka graniczna górna dla wymiaru wewnętrznego; ES = B – N; es – odchyłka graniczna górna dla wymiaru zewnętrznego; es = B – N; EI – odchyłka graniczna dolna dla wymiaru wewnętrznego; EI = A – N; ei – odchyłka graniczna dolna dla wymiaru zewnętrznego, ei = A – N.

Odchyłki graniczne mogą posiadać wartości dodatnie lub ujemne. Dla wymiarów zewnętrznych elementów typu wałek, między wymienionymi wielkościami zachodzą następujące zależności: Aw = N + ei; Bw = N + es; T = es – ei, gdzie: Aw – wymiar minimalny wałka, Bw – wymiar maksymalny wałka.

Z kolei dla wymiarów wewnętrznych elementów typu otwór zależności pomiędzy tymi wielkościami możemy zapisać: Ao = N + EI; Bo = N + ES; T = ES – EI, gdzie: Ao – wymiar minimalny otworu, Bo – wymiar maksymalny otworu. Powyższe podstawowe elementy wymiaru tolerowanego można przedstawić w formie grafiki (rys.1).

Tolerancja jest zawsze dodatnia, ponieważ górny wymiar graniczny jest zawsze większy od dolnego wymiaru granicznego (B > A). Rozróżnia się następujące sposoby tolerowania wymiarów: tolerowanie symetryczne, asymetryczne, asymetryczne dwustronne i asymetryczne jednostronne. Tolerowanie symetryczne jest wtedy, gdy obie odchyłki są jednakowe i różnią się tylko znakiem, np. 40±0,1. Wymiar ten oznacza, że wymiar rzeczywisty może się różnić od wymiaru nominalnego (40 mm) o 0,1 mm w górę lub w dół, czyli dopuszcza się wymiar od 39,9 do 40,1 mm. Tolerancja w tym wypadku wynosi 0,2 mm (T = 40,1 – 39,9 = 0,2).

Z tolerowaniem asymetrycznym mamy do czynienia wtedy, gdy jedna z odchyłek jest równa zero, np. 40+0,1. W tym przypadku wymiar rzeczywisty może się różnić od wymiaru nominalnego (40 mm) o 0,1 mm tylko w górę, czyli dopuszcza się wymiar od 40 do 40,1 mm. Tolerancja tego wymiaru wynosi 0,1 mm (T = 40,1 – 40,0 =0,1).

Tolerowanie asymetryczne dwustronne jest wtedy, gdy są dwie odchyłki o różnych znakach i wartościach, np. o50, czyli dopuszcza się wymiar od 49,9 do 50,2 mm. Dla tak zapisanego wymiaru tolerancja wykonania wynosi 0,3 mm (T = 50,2 – 49,9 = 0,3).

Rys1

Natomiast tolerowanie asymetryczne jednostronne jest wtedy, gdy są dwie odchyłki o jednakowym znaku, np. o50, czyli dopuszcza się wymiar od 50,1 do 50,2 mm. Ten wymiar posiada tolerancję równą 0,1 mm (T = 50,2 – 50,1 = 0,1).

Ogólna forma oznaczenia w tolerowaniu symbolicznym jest następująca: 20H7, przy czym liczba 20 określa wartość wymiaru nominalnego (N), litera H jest symbolem rodzaju tolerancji, który określa położenie pola tolerancji względem wymiaru nominalnego, a liczba 7 jest numerem klasy dokładności wykonania, który określa wielkość pola tolerancji. Tolerowanie normalne można zapisać za pomocą symboli, np. 20H7 za pomocą odchyłek o5,0 lub w sposób mieszany, za pomocą symboli i odchyłek, np. o50 (H7).

Każdy wymiar może być tolerowany według zasady tolerowania normalnego lub tolerowania swobodnego. Tolerowanie normalne polega na dobraniu odpowiednich odchyłek według normy PN-EN 20286-2:1996. Natomiast w tolerowaniu swobodnym odchyłki są dobierane według uznania konstruktora. W tym przypadku zaleca się tolerować w głąb materiału, czyli wymiary zewnętrzne powinny mieć ujemne wartości odchyłek, zaś wymiary wewnętrzne powinny mieć dodatnie wartości odchyłek.

Polska Norma przewiduje 20 klas dokładności wykonania numerowanych cyframi arabskimi, oznaczonych od IT01 do IT18 (IT – International Tolerance), przy czym im niższy numer klasy dokładności wykonania, tym wykonanie jest dokładniejsze. Przy wyrobie narzędzi pomiarowych i urządzeń precyzyjnych stosuje się klasy najdokładniejsze (od IT01 do IT4). W budowie maszyn stosuje się klasy średnio dokładne (od IT5 do IT11). Do wyrobu mniej dokładnych urządzeń oraz do wymiarów nietolerowanych stosuje się klasy dokładności wykonania od IT12 do IT18. W budowie maszyn przyjmuje się, że wymiary nietolerowane mają klasy dokładności wykonania IT14.

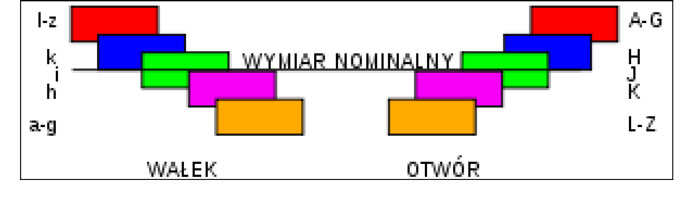

Rys.2. Położenia pól tolerancji dla wałków i otworów (źródło:https://pl.wikipedia.org/wiki/Tolerancja_wymiaru)

W obróbce skrawaniem można uzyskać określone klasy dokładności wymiarów elementów części maszyn, np. wiercenie – IT11, IT12, toczenie – IT6 do IT9, szlifowanie – IT5 do IT7, docieranie – IT4 i niżej.

Każda z wymienionych klas dokładności wykonania ma określone i znormalizowane wielkości pól tolerancji, oznaczających różnicę między wymiarem maksymalnym (B) a wymiarem minimalnym (A). Wielkości pól tolerancji zależą również od wartości wymiaru nominalnego (N).

W artykule opublikowano fragment tabeli z wielkościami pól tolerancji dla średnio dokładnych klas dokładności wykonania. Pełna tabela zawiera wymiary do 3150 mm oraz klasy dokładności wykonania od IT01 do IT18. Tablice wielkości pól tolerancji można znaleźć prawie w każdym poradniku mechanika lub w innym podręczniku z zakresu tolerancji i pasowania.

Położenie pola tolerancji względem wymiaru nominalnego oznacza się w sposób symboliczny za pomocą liter, przy czym duże litery dotyczą wymiarów wewnętrznych (otworów), a litery małe wymiarów zewnętrznych (wałków). Przyjęto zasadę, że litery z początku alfabetu określają pole tolerancji w głąb materiału stosunku do wymiaru nominalnego (N), a litery z końca alfabetu sytuują pole tolerancji na zewnątrz materiału w stosunku do wymiaru nominalnego (N).

W przypadku wymiarów wewnętrznych (otworów):

- pola tolerancji oznaczone literami od A do G są położone w ten sposób, że oba

- wymiary graniczne są większe od wymiaru nominalnego;

- pole tolerancji oznaczone literą H jest położone w ten sposób, że każdy wymiar rzeczywisty jest zawsze większy lub równy wewnętrznemu wymiarowi nominalnemu;

- pole tolerancji oznaczone literą J jest położone w ten sposób, że wymiar nominalny leży pomiędzy wymiarami granicznymi dolnym i górnym;

- pole tolerancji oznaczone literą K jest położone w ten sposób, że wymiar graniczny dolny jest mniejszy od wymiaru nominalnego, a górny równy temu wymiarowi;

- pola tolerancji oznaczone literami od L do Z są położone w ten sposób, że oba wymiary graniczne są mniejsze od wymiaru nominalnego.

W przypadku wymiarów zewnętrznych (wałków) sytuacja jest odwrotna: pola tolerancji oznaczone literami od a do g są położone w ten sposób, że oba wymiary graniczne są mniejsze od wymiaru nominalnego. Analogicznie jest dla pól tolerancji oznaczonych pozostałymi literami.

Położenie pól tolerancji względem wymiaru nominalnego można przedstawić graficzne (rys. 2). Teoretycznie wszystkie kombinacje położenia pól i klas tolerancji są możliwe do wykorzystania, jednak do praktycznej realizacji normy zalecają stosowanie tylko niektórych z nich.

dr Jan Krzos

Tabl. 1. Fragment tabeli z wielkościami pól tolerancji (wg PN-EN 20286-2:1996)

| Wymiar nominalny | IT5 | IT6 | IT7 | IT8 | IT9 | IT10 | IT11 | |

| powyżej (mm) | do (mm) | (μm) | (μm) | (μm) | (μm) | (μm) | (μm) | (μm) |

| 0 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 |

| 3 | 6 | 5 | 8 | 12 | 18 | 30 | 48 | 75 |

| 6 | 10 | 6 | 9 | 15 | 22 | 36 | 58 | 90 |

| 10 | 18 | 8 | 11 | 18 | 27 | 43 | 70 | 110 |

| 18 | 30 | 9 | 13 | 21 | 33 | 52 | 84 | 130 |

| 30 | 50 | 11 | 16 | 25 | 39 | 62 | 100 | 160 |

Literatura pomocnicza

1. Andrzejewski H., Lipski R., Obróbka ręczna, cz. 1, WSiP, Warszawa 1978.

2. Czerwiński W., Czerwiński J., Poradnik ślusarza, WN-T, Warszawa 1989.

3. Figurski J., Popis S., Wykonywanie elementów maszyn, urządzeń i narzędzi, WSiP, Warszawa 2015.

4. Górecki A., Grzegórski Z., Ślusarstwo przemysłowe i usługowe, WSiP,Warszawa