Podstawowe zasady wiercenia wiertłami spiralnymi w metalach

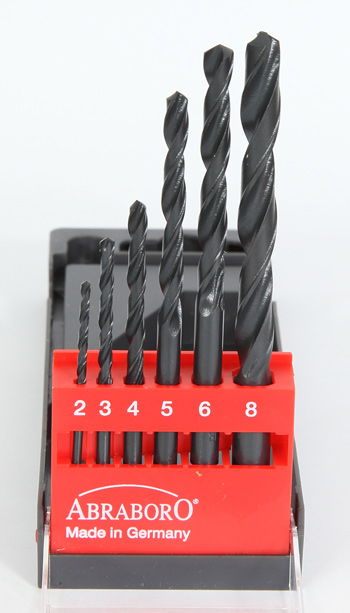

Wiertła spiralne to najczęściej używane narzędzia do wykonywania otworów w metalach. Dlatego postanowiliśmy się zająć zasadami ich stosowania z mechanicznymi wiertarkami ręcznymi.

Jak wiadomo, do wiercenia w metalach używamy wierteł krętych, zwanych także spiralnymi. W przypadku tych materiałów wierceniu stawia się następujące wymagania:

- otwór musi być dokładnie zwymiarowany,

- postęp wiercenia powinien być tak szybki jak to możliwe,

- wiertło powinno być używane tak długo jak to możliwe (maksymalna użyteczność).

Spełnienie tych trzech podstawowych wymagań zależy od obrabianego metalu, geometrii wiertła i technologii produkcji tego narzędzia. Nie zaleca się używać wierteł wytworzonych ze standardowej stali

Obecnie wiertła do metalu wykonuje się ze stali szybkotnącej HSS. Są one bardzo twarde i dlatego podczas wiercenia zachowują ostrość i geometrię krawędzi skrawających. Ich duża wytrzymałość na wysoką temperaturę zapewnia szybkie postępy w pracy, przy czym nie ulega skróceniu ich żywotność. Wiertła ze stali HSS wykorzystywane są także w przemyśle. Warto tu wspomnieć, że do obróbki stali nierdzewnej używa się wierteł wykonanych ze stopów stali z dodatkiem kobaltu.

Powierzchnia wierteł do metalu może być pokrywana specjalnymi powłokami. Celem takiego zabiegu jest zwiększenie efektywności, jakości oraz trwałości narzędzi. Powłoki te odznaczają się dużą twardością, a więc są odporne na tarcie występujące w strefie skrawania, a ponadto zmniejszają je i tym samym redukują ilość ciepła powstającego podczas obróbki. Na pokrycia wierteł, wykorzystywanych w ręcznych wiertarkach napędzanych elektrycznie, stosuje się przeważnie azotek tytanu (TiN). Należy wiedzieć, że wiertła pokryte tym azotkiem nie mogą być używane bez chłodzenia do obróbki stopów aluminium.

Powodem tego jest powinowactwo tytanu i aluminium, którego konsekwencją jest zapychanie się wierteł w przypadku niezastosowania chłodziwa.

Geometria krawędzi skrawających wierteł dobrana jest do typu wykonywanych otworów i materiału obrabianego, zaś kąty przyłożenia, wierzchołkowy i pochylenia rowka wiórowego determinują właściwości skrawne tych narzędzi. Najprostszą formą krawędzi skrawających są skręcone krawędzie stożkowate, które łączy krawędź poprzeczna, czyli ścin. Jest on położony na samym wierzchołku osi wiertła, co oznacza, że jego prędkość obwodowa jest bliska zeru. Jego krawędź tnąca jest tępa i ma niewielki udział w procesie wiercenia. W zasadzie szlifuje tylko powierzchnię obrabianego metalu. Ponieważ nie jest ostra, nie centruje wiertła, pozwala zbaczać mu z wyznaczonego punktu wiercenia w pierwszej fazie wykonywania otworu. Na skutek tego dochodzi często do zarysowania powierzchni obrabianych elementów metalowych. Dlatego podczas wiercenia w twardych materiałach tarcie ścina musi być pokonane przez silny docisk narzędzia do materiału obrabianego. Badania wykazały, że do 60% siły nacisku jest zużywane na pokonanie oporu, jaki metal stawia ścinowi. Duża siła nacisku i tarcie w strefie skrawania są przyczyną powstawania w niej wysokiej temperatury. Dlatego zaleca się stosować wiertła ze stosunkowo małym ścinem do wykonywania otworów pilotowych, które następnie się rozwierca. Jest to efektywniejsze ekonomicznie, bo im mniejsza średnica wiertła, tym krótszy ścin. Żeby skrócić krawędź ścina, stosuje się specjalne geometrie wierzchołków wierteł. Ma to na celu usprawnienie procesu wiercenia. Wiertła o zoptymalizowanej geometrii nie muszą być dociskane z dużą siłą, a więc ułatwiają pracę operatorom wiertarek, czyniąc ją lżejszą.

Kąt wierzchołkowy wierteł wyznacza długość krawędzi skrawających wiertła. Zgodnie z tym: im mniejszy kąt, tym większa długość tych krawędzi i lepsze odprowadzanie ciepła ze strefy skrawania. To jest korzystne dla głębokiego wiercenia w twardych materiałach. Jednakże cienki wierzchołek wiertła podlega większym obciążeniom i dlatego szybciej się zużywa. Geometria z małym kątem wierzchołkowym powoduje także, że prowadzące krawędzie spirali wiertła, tzw. łysinki, później wchodzą w proces wiercenia. Dlatego prowadzenie osiowe wiertła w pierwszej fazie

wykonywania otworu jest trudniejsze. Konsekwencją tej geometrii podczas wiercenia otworów przelotowych w blachach jest przewiercenie materiału, zanim łysinki go spenetrują. To powoduje zacinanie lub nawet klinowanie się wiertarki, a także zniszczenie wiertła, zaś w skrajnym wypadku może być przyczyną zranienia operatora. Ponadto tak wywiercony otwór jest niedokładny.Wiertła o dużym kącie wierzchołkowym mają mniejsze krawędzie skrawające. Dzięki temu potrzebny jest niższy moment obrotowy, zaś łysinki szybciej wchodzą do pracy, poprawiając prowadzenie wiertła w otworze. Wiertła o takim kącie umożliwiają skuteczne i bezpieczne wiercenie w blachach.

Kąt pochylenia rowka wiórowego wpływa także na wielkość kątów przyłożenia i natarcia. Miękkie materiały, takie jak stopy metali lekkich, miedzi i cyny dające długi wiór, wymagają spirali rowkowej o większym kącie pochylenia rowka wiórowego w zakresie 27-40°, a twarde materiały (stale stopowe i wysokostopowe) – małego kąta pochylenia rowka wiórowego od 10 do 19°, zaś mosiądz i metale miękkie dające mały wiór – bardzo małych kątów pochylenia rowka wiórowego. Do zastosowań uniwersalnych, szczególnie wiercenia w stalach, zaleca się kąty pochylenia rowka wiórowego od 19 do 40°.

Prędkość wiercenia zależy od średnicy wiertła i rodzaju obrabianego materiału. Prędkości te są różne i stałe dla danego metalu. W ustaleniu prawidłowej prędkości wiercenia, jak już wspominaliśmy, uwzględnia się także średnicę wiertła, zgodnie z podaną wyżej regułą: im mniejsza jego średnica, tym większa obrotowa prędkość skrawania. Oczywiście, uzyskanie w wiertarkach ręcznych dokładnej prędkości zalecanej dla danego materiału (metalu) i średnicy wiertła jest bardzo trudne ze względu na brak odpowiednich wskaźników w maszynie, a utrzymanie jej na stałym poziomie w całym procesie obróbki niemożliwe. Zatem o wydajności i prawidłowości pracy tymi maszynami decyduje de facto doświadczenie operatora.

Nacisk, jaki należy wywierać na wiertarkę, zależy od sposobu oznaczenia punktu wiercenia, a także od właściwości obrabianego materiału. Podstawowa zasada, którą należy się tu kierować, jest oczywista: materiały twarde wymagają większego docisku niż miękkie. Jeżeli np. stal nierdzewną wiercimy z małym dociskiem, krawędzie skrawające wiertła tylko skrobią jej powierzchnię. Wiertło będzie wtedy bardzo wolno wchodziło do środka materiału, a z powodu tarcia powstanie dużo ciepła, które nie zostanie szybko odprowadzone. Efektem tego będzie otwór o nadpalonych ściankach lub rozhartowanie narzędzia, czyli de facto jego zniszczenie.

Ważny przy wierceniu w metalach (zresztą nie tylko w nich) jest także prawidłowo określony jego kierunek. Żeby osiągnąć szybką penetrację obrabianego metalu i wysoką jakość wiercenia, należy podczas całego procesu obróbki wywierać na wiertarkę nacisk, którego wektor (kierunek) pokrywa się z osią wiertła. Jeżeli nie zastosujemy się do tych rad, otrzymamy niedokładne otwory oraz możemy doprowadzić do zniszczenia wiertła. Ponadto jesteśmy zmuszeni użyć większej siły do wykonania takiej nieprawidłowej operacji.

Jak wiadomo, ciepło podczas wiercenia powstaje na skutek tarcia krawędzi skrawających o obrabiany materiał. Jest ono głównie odprowadzane na zewnątrz przez wióry, częściowo absorbowane przez wiertło i materiał obrabiany. W przypadku wiercenia otworów głębokich odprowadzanie ciepła przez wióry może okazać się niewystarczające i w efekcie otrzymamy nadpalony otwór. Podczas wiercenia, np. w metalach lekkich, może dochodzić także do zapychania się opiłkami rowków odprowadzających wióry. Konsekwencją tego jest

niedokładne wykonanie otworu, wzrost temperatury w strefie skrawania, a w skrajnym przypadku zniszczenie wiertła. Użycie chłodziw chroni przed tymi negatywnymi zjawiskami i optymalizuje proces wiercenia. Dlatego chłodziwo powinno także smarować, aby zmniejszyć tarcie, wskutek którego powstaje ciepło. Emulsje chłodzące są zatem olejami lub smarami o specjalnej kompozycji. Nie wolno podczas obróbki metali używać wody jako chłodziwa, ponieważ powoduje ona korozję.Reasumując rozważania na temat wiercenia w metalach, można powiedzieć, że wiedza i umiejętności oraz doświadczenie operatorów decydują o efektywności i wydajności tych operacji. Stąd prawidłowa praca taką wiertarką wymaga zarówno doświadczenia, jak i znajomości zasadobróbki.

w takim razie mógłby mi ktoś wytłumaczyć do czego tak naprawdę służy ścin w wiertle ??

Odpowiedź znajduje się w artykule: “Najprostszą formą krawędzi skrawających są skręcone krawędzie stożkowate, które łączy krawędź poprzeczna, czyli ścin. Jest on położony na samym wierzchołku osi wiertła, co oznacza, że jego prędkość obwodowa jest bliska zeru. Jego krawędź tnąca jest tępa i ma niewielki udział w procesie wiercenia. W zasadzie szlifuje tylko powierzchnię obrabianego metalu. Ponieważ nie jest ostra, nie centruje wiertła, pozwala zbaczać mu z wyznaczonego punktu wiercenia w pierwszej fazie wykonywania otworu. Na skutek tego dochodzi często do zarysowania powierzchni obrabianych elementów metalowych.” Ścin więc nie pełni żadnej pozytywnej roli, wręcz przeciwnie – przeszkadza w wierceniu, a jego… Czytaj więcej »