Podstawowe zasady pracy szczotkami technicznymi (część I)

Podstawowymi parametrami określającymi prawidłowość pracy szczotkami technicznymi jest ich prędkość obwodowa i oraz docisk do obrabianego materiału. W artykule najpierw zajmiemy się dociskiem.

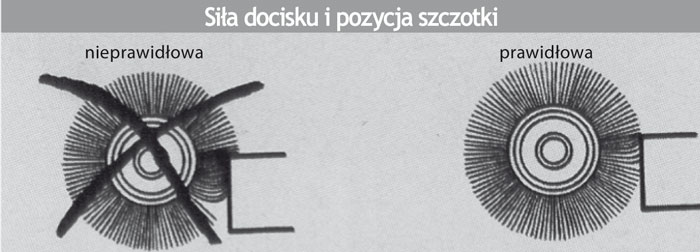

Pracując szczotką techniczną, powinniśmy wykorzystywać same końce jej drutów. Stąd docisk tego narzędzia do obrabianego materiału ma podstawowe znaczenie dla osiągnięcia jak najlepszych efektów w pracy. Jeśli jest zbyt silny, może dojść do wyłamywania drutów i skrócenia żywotności szczotki, a także do niepotrzebnego przeciążenia elektronarzędzia. Ponadto, szczotkując w ten sposób, znacznie obniżamy wydajność pracy, chociaż mogłoby się wydawać, że w ten sposób ją przyspieszymy. Dlatego docisk powinien być niezbyt mocny, aby

uzyskać niewielkie zanurzenie drutów w obrabiany materiał.

Wtedy druty w szczotce ścierają się ukośnie, a więc dochodzi do ich samoostrzenia się. Aby pozytywnie wykorzystać to zjawisko i zachować pierwotną agresywność tych narzędzi, należy co pewien czas zmieniać kierunek pracy szczotki przez zamianę obrotów maszyny z prawych na lewe i odwrotnie. Możliwe jest to tylko w przypadku napędzania tych narzędzi wiertarkami. Szczególnie przydatne tu są maszyny, w których zmienia się obroty przez obrócenie szczotkotrzymaczy, gdyż generują one tę samą moc podczas pracy z obrotami prawymi i lewymi. Dzięki zmianie kierunku obrotów możemy wykorzystywać ostrzejszą stronę drutów, co oczywiście zwiększa efektywność szczotkowania i przyspiesza wykonywanej pracy.

Pracując szczotkami technicznymi, należy przestrzegać odpowiednich przepisów bezpieczeństwa, a przede wszystkim nie przekraczać ich maksymalnej prędkości obrotowej lub liniowej, używać okularów i kołpaków ochronnych. Podane wyżej zasady dotyczą wyłącznie szczotek wykonanych ze stalowego drutu. W przypadku szczotek z tworzyw sztucznych należy wywierać większy nacisk, aby włókna pokryte nasypem z węglika krzemu mogły zanurzyć się w obrabiany materiał na długości 2-3 mm.