Technika wykonywania spoin metodą MIG

Spawanie metodą MIG (Metal Inert Gas) polega na spawaniu elektrodą topliwą w postaci ciągłego gołego drutu w osłonie gazów obojętnych.

Przy spawaniu półautomatycznym elektrodą topliwą w osłonie gazów ochronnych metodą MIG ściegi układa się tak samo jak przy spawaniu elektrodą otuloną. Dla zapewnienia dobrej osłony gazowej (hel lub argon) odległość dyszy od jeziorka powinna wynosić nie więcej niż 10–15 mm. Zmniejszenie tej odległości powoduje szybsze zanieczyszczanie się dyszy odpryskami metalu. Zmniejsza się wówczas średnica dysz, a to powoduje zakłócenia w osłonie gazowej. Zbyt duża odległość dyszy od jeziorka ciekłego metalu powoduje zwiększenie wolnego wylotu (odległość między dyszą prądową a materiałem spawanym), a to z kolei naraża spoinę na zbyt słabą osłonę gazową i powoduje jej porowatość. Łuk zasilany jest prądem stałym i elektroda podłączona jest do bieguna dodatniego. Tą metodą można spawać półautomatycznie lub automatycznie drutem o średnicy od 0,8 do 2,4 mm.

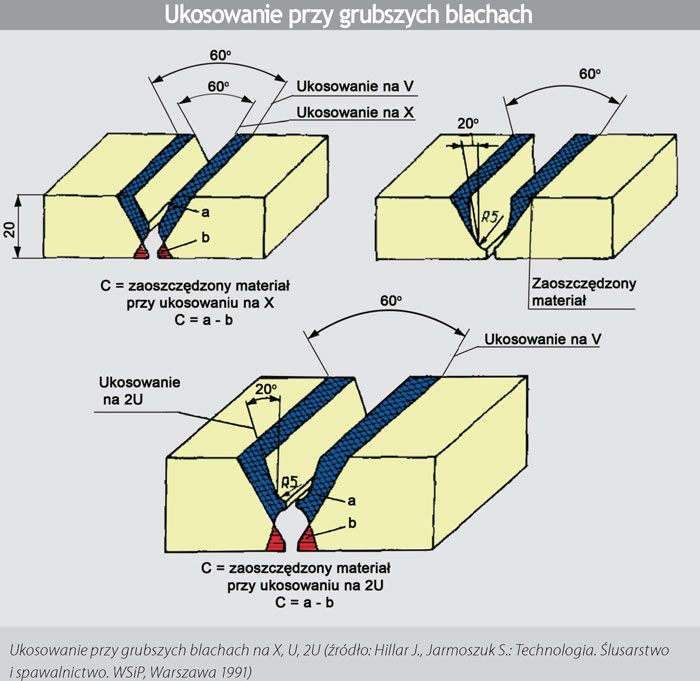

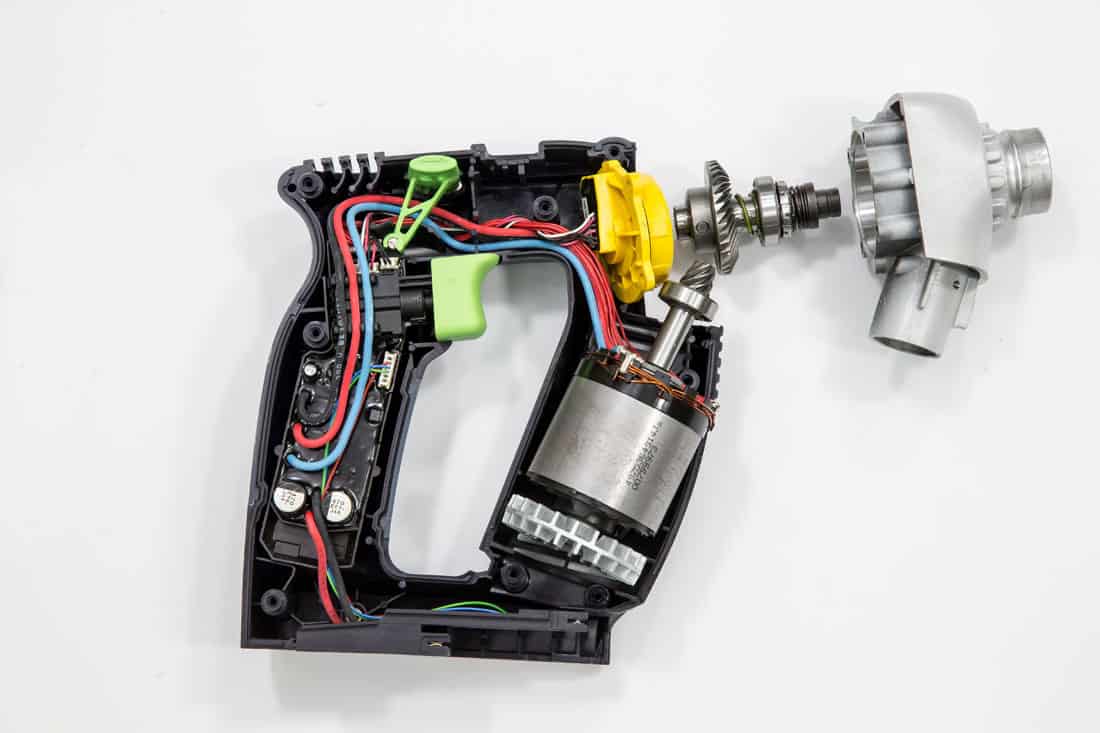

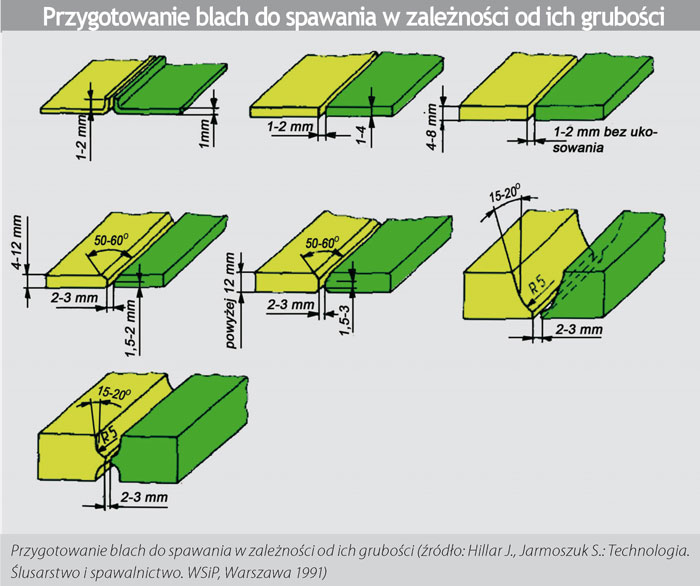

Wielkość natężenia prądu wynosi od 100 do 175 A na 1 mm średnicy elektrody. Praktycznie metodą MIG spawa się obecnie blachy powyżej 4 mm jednostronnie lub dwustronnie, ukosując na „V” lub „X”. Przy spawaniu dwustronnym można blach nie ukosować. Uchwyt należy prowadzić od strony lewej do prawej (dla osób praworęcznych, dla leworęcznych – odwrotnie), utrzymując go prawie prostopadle do powierzchni blach. Blachy o grubości do 4 mm w pozycji pionowej spawa się metodą z góry do dołu, natomiast powyżej 4 mm z dołu do góry. Spawanie w pozycji przymusowej należy dokonać łukiem krótkim, wykonując nieznaczne ruchy zakosowe od krawędzi do krawędzi blach. Spoiny pachwinowe w pozycji pionowej wykonuje się taką samą techniką jak spoiny czołowe blach grubych (zakosowo). Spoiny pachwinowe w pozycji nabocznej, jak i spoiny w pozycji naściennej wykonuje się ściegami prostymi i wąskimi, bez ruchów zakosowych. Spoiny punktowe mają zastosowanie przy montażu konstrukcji stalowych i w tym właśnie przypadku można zwiększyć natężenie prądu, celem wtopienia się w krótkim czasie w materiał poszycia blach aluminiowych. Spawanie metodą MIG jest w pełni docenioną i pod względem szybkości wykonania spoin znacznie korzystniejszą metodą niż metoda TIG. Wybór metody zależy od cech konstrukcji do spawania.