Spawanie aluminium metodą TIG AC/DC

Zużycie paliwa i ograniczenie emisji CO2 jest obecnie w europejskim przemyśle motoryzacyjnym czynnikiem decydującym przy doborze materiałów do budowy pojazdów. Dlatego do budowy pojazdów coraz częściej stosuje się metale lekkie, takie jak aluminium, i różnego rodzaju stopy aluminium z krzemem, magnezem, manganem, cynkiem i miedzią.

Utrzymująca się tendencja do zmniejszania wagi pojazdów preferuje zastosowanie aluminium. Coraz więcej podzespołów wykonanych jest z tego materiału. Kluczową rolę odgrywa tutaj waga. Całkowite zużycie aluminium w pojazdach wynosi około 15-17% i rośnie, z czego około 30% obejmuje konstrukcję nadwozia, 40% – konstrukcję mechanizmów napędowych, w

tym rozrządu, a pozostałe 30% – konstrukcję podwozia i elementów zawieszenia.

W przypadku aluminium i jego stopów podczas napraw uszkodzonych podzespołów musimy zastosować odpowiednie metody. W wypadku konieczności spawania elementów aluminiowych aut najodpowiedniejszą metodą będzie metoda TIG. Możemy tu np. wykorzystać urządzenia oferowane przez firmę BADEK i dokonać nimi napraw układów klimatyzacji (urządzenia TECHNOLOGY TIG 222 AC/DC HF/LIFT), jak również korpusów skrzyń przekładniowych, głowic i felg aluminiowych (mocniejsze urządzenia, takie jak: SUPERIOR TIG 422 AC/DC-HF/LIFT R.A.).

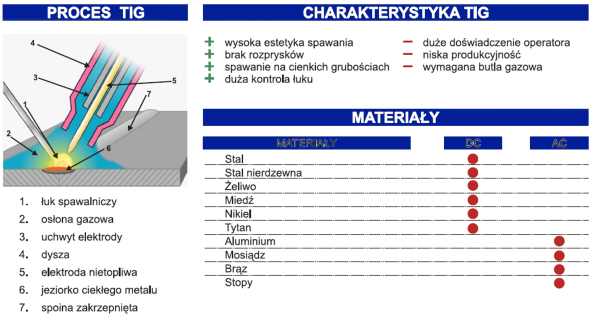

Przypomnijmy, spawanie metodą TIG jest procesem, w którym wykorzystywane jest ciepło wytwarzane przez łuk elektryczny po jego zajarzeniu i utrzymywane między elektrodą nietopliwą (wolframową) oraz spawanym przedmiotem. Elektroda wolframowa podtrzymywana jest przez odpowiedni uchwyt spawalniczy, służący do przekazywania prądu spawania i zabezpieczenia samej elektrody oraz jeziorka spawalniczego przed utlenianiem atmosferycznym za pomocą strumienia gazu obojętnego, przeważnie Argonu (Ar 99,5%), który wypływa z dyszy ceramicznej. Dla materiałów aluminiowych o grubości do 13 mm należy używać czystego argonu. Dla grubości powyżej 13 mm można dodawać od 25% do 75% helu w celu podniesienia temperatury łuku i zwiększenia jego penetracji. Najlepszym gazem osłonowym jest argon, ponieważ zapewnia największą czystość, a ponadto jest tańszy niż hel. Nie należy używać gazu osłonowego zawierającego tlen lub dwutlenek węgla, gdyż będą one utleniać aluminium. Aby spawanie przebiegało prawidłowo, niezbędne jest też zastosowanie ściśle określonej średnicy elektrody dla danego rodzaju prądu. Elektroda powinna zwykle wystawać z dyszy ceramicznej na 2-3 mm aż do do 8mm w przypadku spawania pod kątem. Spawanie następuje przez stopienie brzegów złącza. W przypadku niewielkich grubości odpowiednio przygotowanych (do 1mm każda) nie jest wymagane spoiwo. W przypadku większych grubości niezbędne jest przygotowanie drutów wykonanych z materiału bazowego o tym samym składzie i odpowiedniej średnicy, z odpowiednio przygotowanymi brzegami. Aby spawanie przebiegało prawidłowo zaleca się dokładne oczyszczenie powierzchni z tlenku, olejów, smarów, rozpuszczalników, itp.

W procesie spawania cienkich materiałów bardzo przydatną funkcją jest spawanie prądem przemiennym pulsującym TIG PULSE. W funkcję tę wyposażone są wszystkie urządzenia dostępne w firmie BADEK, od najmniejszych (Technology Tig 182 AC/DC, Technology Tig 222 AC/DC) do najmocniejszych dysponujących prądem wyjściowym 350A (Superior Tig 322 AC/DC, Superior Tig 422 AC/DC), które dodatkowo dysponują funkcją EASY PULSE ułatwiającą regulację i proces spawania. Wybrane urządzenia posiadają opcjonalne chłodzenie cieczą uchwytu spawalniczego, co jest bardzo wskazane w procesie spawania grubych detali (korpusy skrzyń przekładniowych, głowice silnikowe itd.).

W dzisiejszych czasach każdy liczący się zakład naprawczy jest zmuszony posiadać takie urządzenie z powodu wykonywania napraw dużej liczby pojazdów różnych producentów. Urządzeniami TIG AC/DC możemy spawać zarówno aluminium, magnez mosiądz, brąz i stopy, wykorzystując prąd przemienny AC, jak i stal, stal nierdzewną, nikiel, miedz, tytan, żeliwo, stosując prąd stały DC.