PILNIKI OBROTOWE Z WĘGLIKÓW SPIEKANYCH – KONSTRUKCJA, RODZAJE, ZASTOSOWANIE i UŻYTKOWANIE

Pilniki obrotowe z węglików spiekanych przeznaczone są do obróbki spoin po spawaniu, zgrzewaniu i lutowaniu oraz powierzchni krzywoliniowych, jak również do wyrównywania, fazowania, gratowania krawędzi, usuwania zadziorów, wypływów i wlewek odlewniczych, oczyszczenia z korozji itp.

Wstęp

Złącza spajane (spawane, zgrzewane, lutowane) to rodzaj połączeń zaliczanych do jednych z najbardziej powszechnych w praktyce. Jakość tych złączy w dużej mierze zależy od przygotowania powierzchni łączonych, jak również obróbki wykańczającej po operacji łączenia. Przygotowanie powierzchni łączonych, zwłaszcza spawanych, wymaga ich wyrównania z jednoczesnym usunięciem skorodowanej warstwy i – w zależności od rodzaju spoiny – wykonania odpowiedniego zukosowania. Obróbka wykańczająca spoiny sprowadza się do usunięcia jej

nadmiaru, wyrównania nierówności bądź nadania odpowiedniego kształtu jej powierzchni. Przeprowadzenie powyższych operacji przygotowawczych i wykończeniowych, mając na uwadze różnorodne (np. krzywoliniowe powierzchnie) oraz trudno dostępne miejsca wykonanych spoin, bardzo ułatwia zastosowanie pilników obrotowych.Ponadto pilniki obrotowe mają zastosowanie wszędzie tam, gdzie niezbędne jest usunięcie materiału, a mianowicie: do obróbki powierzchni krzywoliniowych, wyrównywania, fazowania, gratowania krawędzi, usuwania zadziorów, wypływów i wlewek odlewniczych, oczyszczenia z korozji.

Budowa i konstrukcja części roboczej pilników obrotowych

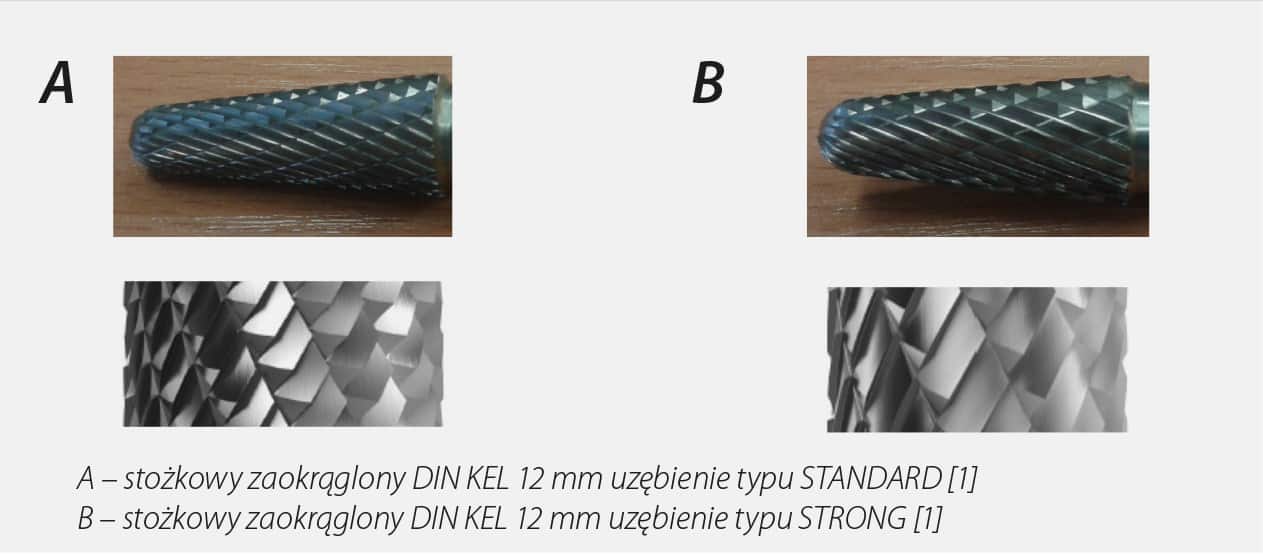

Zdecydowana większość pilników obrotowych wykonywanych jest w wersji lutowanej. Część robocza wykonana jest z różnych gatunków węglika spiekanego umożliwiających obróbkę szerokiej gamy materiałów o różnej twardości. Chwyt wykonuje się w klasie tolerancji 6h ze stali konstrukcyjnej wyższej jakości ulepszonej cieplnie do ok. 50 HRC, odpornej na pękanie, zapewniającej dużą sztywność i wytrzymałość. Do połączenia stosowany jest lut twardy o specjalnym składzie gwarantujący odporność na silne uderzenia i wysokie temperatury. Po lutowaniu narzędzia są poddawane ścisłej kontroli gwarantującej bezawaryjną pracę, a przede wszystkim bezpieczeństwo użytkownikowi. Na części roboczej pilników wykonane są specjalne nacięcia (uzębienie) tworzące ostrza skrawające (rys. 1.).

![Rys. 1. Pilniki obrotowe walcowe zaokrąglone DIN WRC [1]](https://portalnarzedzi.pl/wp-content/uploads/2018/04/rys1-1.jpg)

Rys. 1. Pilniki obrotowe walcowe zaokrąglone DIN WRC [1]

Rys. 2. Pilniki obrotowe z różną liczbą nacięć na części roboczej

Przy dużej liczbie ostrzy ma miejsce mniejszy naddatek przypadający na ostrze, krótkie są wióry i praca przebiega płynnie. Wszystko to wpływa korzystnie na proces skrawania i trwałość pilnika. Ten rodzaj uzębienia (powierzchni roboczej) określany jako uniwersalny zaleca się do obróbki stali ogólnego przeznaczenia: stali ulepszonych cieplnie (< 45 HRC), nierdzewnych, żaroodpornych, stopów miedzi. Odmianą powyższego rozwiązania są pilniki z mniejszą liczbą, ale głębszych nacięć naprzemianskośnych, które pokazano na rys. 2B. Jak wykazały praktyczne próby skrawania [2], takie pilniki (oznaczone umownie STRONG) mają większe, bardziej wytrzymałe ostrza, umożliwiają tym samym skrawanie przy wyższych parametrach (prędkościach obrotowych i posuwie), przez co można uzyskać większą do 30% wydajność obróbki. Rozwiązanie STRONG ze względu na wzmocnioną konstrukcję ostrzy zaleca się przede wszystkim do wysokowydajnej obróbki zgrubnej stali ogólnego przeznaczenia, ulepszanych cieplnie, stopów metali nieżelaznych, żeliwa szarego, sferoidalnego i ciągliwego.

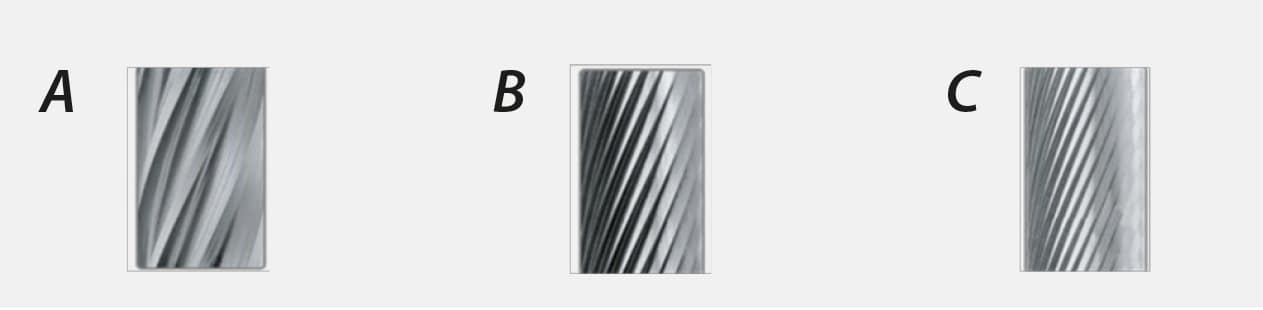

Drugą grupę stanowią pilniki z pojedynczymi nacięciami (rys. 3.) różniące się między sobą wielkością (wymiarami) ostrzy, co wynika z różnej liczby nacięć na obwodzie części roboczej. Pilniki z częścią roboczą pokazaną na rys. 3A mają zastosowanie do obróbki metali miękkich, stopów aluminium i miedzi, tworzyw sztucznych. Kolejny zarys (rys.

3b) zaleca się do obróbki materiałów o średniej twardości (≤50 HRC): stali ulepszonych cieplnie niestopowych i stopowych oraz żeliwa niestopowego, stopów niklu i tytanu. Trzeci rodzaj części roboczej (rys. 3c) w myśl zasady: im twardszy materiał, tym drobniejsze przyjmuje się uzębienie na części roboczej, stosowany jest do obróbki materiałów twardych, odpornych na wysokie temperatury, w tym np. stopów na bazie niklu i kobaltu.

Rys. 3. Część robocza pilników z różną liczbą nacięć pojedynczych

Pilniki z łamaczem wiórów (rys. 4.) umożliwiają bardziej agresywną obróbkę, przy większym posuwie wzdłużnym i większym nacisku narzędzia na obrabianą powierzchnię, co daje znacznie wyższą wydajność procesu skrawania. Wykonane na wszystkich śrubowych pojedynczych zwojach (ostrzach) wycięcia powodują podział wiórów ciągłych na wióry krótkie, tym samym mniejsze obciążenie ostrzy, co bardzo sprzyja obróbce prowadzonej przy znacznie wyższych parametrach skrawania.

![Rys. 4. Pilnik obrotowy stożkowy zaokrąglony DIN KEL 12 mm z nacięciem pojedynczym z łamaczem wióra uzębienie typu CAST [1]](https://portalnarzedzi.pl/wp-content/uploads/2018/04/rys4.jpg)

Rys. 4. Pilnik obrotowy stożkowy zaokrąglony DIN KEL 12 mm

z nacięciem pojedynczym z łamaczem wióra uzębienie typu CAST [1]

Rodzaje i zastosowanie pilników

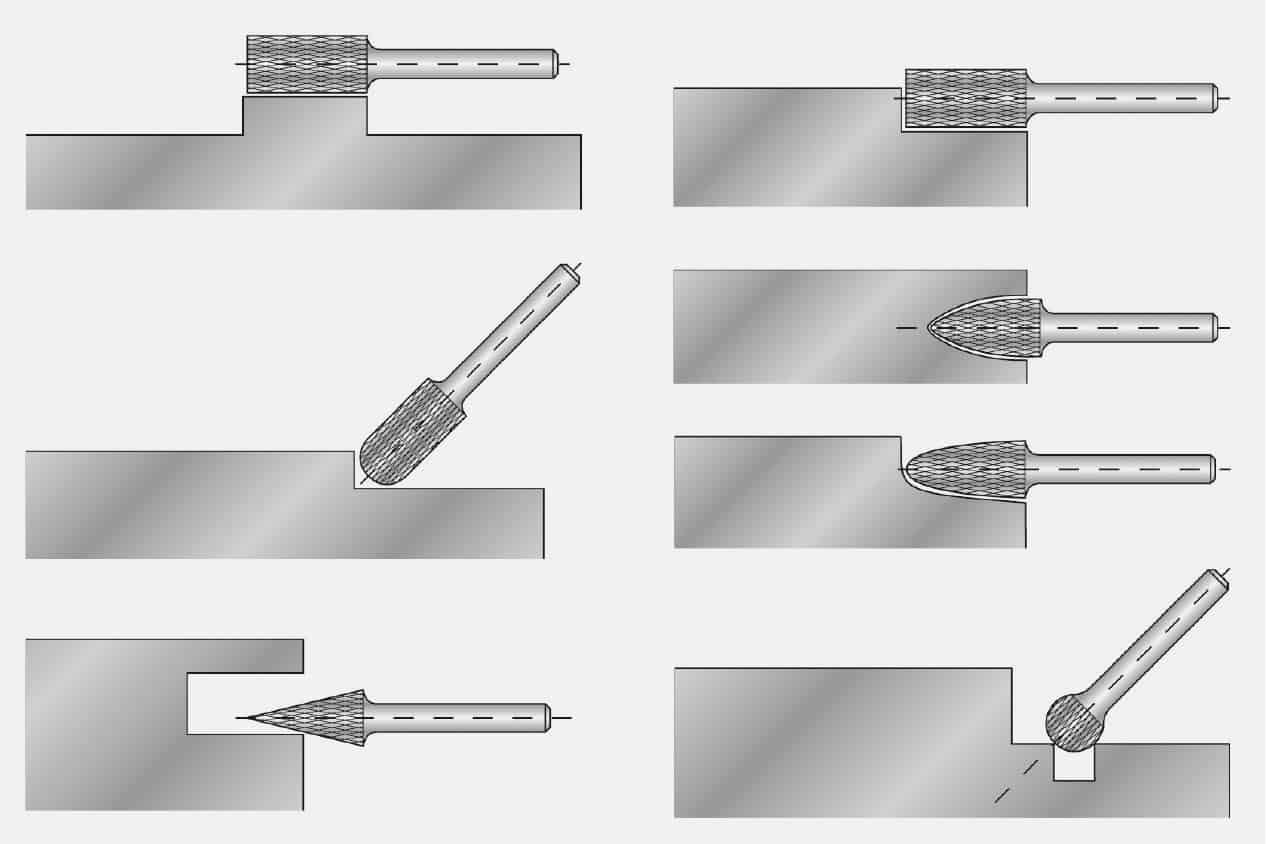

W zależności od rodzaju zabiegu technologicznego, kształtu przedmiotu oraz stopnia trudności dostępu do miejsca obróbki, mogą być zastosowane różnego rodzaju kształty części roboczej pilników. Najczęściej spotykane to przedstawione kolejno na rys. 5 [1] opisane umownymi oznaczeniami: walcowy DIN ZYA, walcowy z uzębieniem czołowym DIN ZYA+, walcowy zaokrąglony DIN WRC, kulisty DIN KUD, ostrołukowy zaokrąglony DIN RBF, płomień, ostrołukowy DIN SPG, stożkowy DIN SKM, stożkowy zaokrąglony DIN KEL i owalny DIN TRE.

Rys. 5. Rodzaje kształtu części roboczej pilników obrotowych

Różnorodność kształtów części roboczej daje możliwość doboru pilnika do każdego rodzaju obróbki. Pilniki z długimi chwytami umożliwiają dotarcie do trudno dostępnych miejsc; a pilniki małe pozwalają na precyzyjną obróbkę drobnych detali. Przykładowe rodzaje zabiegów wykonywanych przy użyciu pilników obrotowych pokazuje rysunek 6. Ważnym i jednocześnie koniecznym warunkiem dla prawidłowego przebiegu obróbki jest przeciwbieżne skrawanie, zgodnie z kierunkiem ręcznego przesuwu pokazanym na rys. 6. Wyjątkowo, np. przy skośnym ustawieniu

pilnika, obróbkę można prowadzić w dwóch kierunkach.

Warunki obróbki

Do warunków obróbki pilnikami obrotowymi zalicza się zmienny jedyny parametr technologiczny, tj. prędkość obrotową pilnika oraz rodzaj zastosowanego chłodziwa (środka smarująco-chłodzącego). Duża różnorodność pilników pod względem kształtu i wymiarów, zastosowanego materiału narzędziowego (gatunku węglika spiekanego), rodzaju powłoki oraz uzębienia, liczby i geometrii ostrzy na części roboczej powoduje trudności w opracowaniu ogólnych wytycznych obejmujących taki szeroki zbiór narzędzi. Dlatego przy wyborze warunków obróbki (prędkości obrotowej pilnika i środka smarująco-chłodzącego) należy korzystać z zaleceń podawanych w katalogach producentów.

Do określenia najkorzystniejszych (zbliżonych do optymalnych) wartości prędkości, będących gwarancją długookresowej eksploatacji pilników, większość producentów [1,3,4] podaje dane te w układzie tabelarycznym. Ich zestawienie daje możliwość dokonania wyboru typu pilnika (pod względem rodzaju nacięć – ostrzy, bez lub z powłoką), jaki zalecany jest do obróbki danego rodzaju obrabianego materiału; w tym zakresie proponowany jest również rodzaj środka smarująco-chłodzącego (chłodziwa). Kolejne dane to zalecana dla określonych grup materiałów prędkość skrawania V [m/min], która jest podstawową wielkością w technologii obróbki skrawaniem charakteryzującą obrabialność, tj. podatność materiału na obróbkę ubytkową. Ostatnie dane, mające bezpośrednie praktyczne znaczenie, to prędkości obrotowe pilników, które w przypadku braku zbiorczego zestawienia oblicza się z zależności: n = 1000 · V/? · d, gdzie: V – prędkość skrawania [m/min], d – średnica części roboczej pilnika [mm]. Jak wynika z powyższego wzoru, prędkość będzie różna w zależności od średnicy części roboczej pilnika. Np. przy obróbce zgrubnej pilnikami typu STANDARD stali ulepszonej cieplnie z zalecaną średnią prędkością 350 m/min prędkość obrotowa pilnika d = 12 mm wynosi n = 9300 obr./min, a dla pilnika d = 6 mm, n = 18600 obr./min.

Rys. 6. Przykłady zastosowania pilników obrotowych

Zalecenia dotyczące użytkowania

W zdecydowanej większości skrawanie pilnikami obrotowymi prowadzone jest w sposób ręczny z użyciem szlifierek o napędzie elektrycznym lub pneumatycznym, przy bardzo wysokich prędkościach obrotowych narzędzi. Dlatego dla zapewnienia bezpieczeństwa dla obsługującego pierwszą podstawową rzeczą jest przestrzeganie ogólnych przepisów bhp, zwłaszcza stosowanie odpowiedniej odzieży ochronnej (w tym rękawic, nakrycia głowy), masek zabezpieczających, okularów ochronnych, stoperów. W stosowanych wysokoobrotowych szlifierkach pneumatycznych lub elektrycznych pilniki należy mocować koniecznie w tulejkach zaciskowych, które w znacznym stopniu eliminują bicie wywołujące drgania, co może prowadzić do przedwczesnego zużycia, uszkodzenia, a nawet do zniszczenia narzędzia. Chwyt pilnika powinien w 2/3 znajdować się w tulejce zaciskowej, co w znacznym stopniu ogranicza jego wysunięcie podczas obróbki. Nierówności obrabianej powierzchni wywołują drgania. Dla ich ograniczenia w pierwszych przejściach skrawanie należy prowadzić z umiarkowanym naciskiem pilnika na obrabiany element. Powierzchnia styku ostrza z materiałem obrabianym w czasie obróbki nie powinna przekraczać 1/3 obwodu narzędzia. Zbyt duży kąt opasania > 1/3 powoduje drgania, przyspieszone zużycie oraz nadmierne nagrzanie pilnika osłabia złącze lutowane, co stwarza niebezpieczeństwo oderwania się części roboczej od chwytu. Ręczny posuw pilnika powinien być w miarę równomierny, a jego wartość na „+” lub „–” korygowana w zależności od przebiegu warunków skrawania. Konieczne jest też stosowanie cyklicznych przerw podczas obróbki. Powstająca podczas pracy ciągłej, w dłuższym okresie, wysoka

temperatura wywołuje przyspieszone zużycie ostrzy pilnika równolegle z przebarwieniem materiału obrabianego w strefie skrawania. Ponadto może wywołać „zmiękczenie” lutowania (osłabienie łączenia) i oddzielenie się części roboczej od uchwytu. Przy obróbce materiałów źle przewodzących ciepło zaleca się obniżenie liczby obrotów. W praktyce należy stosować liczbę obrotów zalecaną dla danego rodzaju pilnika w odniesieniu do określonej grupy materiałów. Przy mniejszych przekrojach warstw skrawania (gratowanie, fazowanie) zaleca się powiększenie liczby obrotów. Zaś przy grubszym uzębieniu zaleca się użycie większej mocy napędów, nawet do 1500 W.