Nowy standard pomiaru energii udaru w młotkach z udarem elektropneumatycznym

Dotychczas energia pojedynczego udaru w młotkach wiercąco-kujących i kujących była określana przez producentów w różny sposób. Niektórzy podawali wartość energii pojedynczego udaru na końcu dłuta uderzającego w beton, inni w miejscu uderzenia bijaka w uchwyt dłuta, jeszcze inni określali wartość teoretyczną energii kinetycznej tłoka uderzającego w bijak.

Producenci przyjmowali, że jest to wartość szacunkowa. Chociaż informacja dotycząca energii uderzenia wyrażonej w dżulach (J) była dobrowolna, wielkość ta została przyjęta jako wskaźnik wydajności elektronarzędzi udarowych. Użytkownicy porównywali wartości energii uderzenia dostępnych na rynku młotów różnych producentów, będąc nieświadomi, że robią to błędnie. Aby umożliwić im dokonywanie prawidłowych

porównań, stowarzyszenie EPTA (The European Power Tool Association), powstałe w 1984 r. i obecnie reprezentujące 19 producentów elektronarzędzi, ustanowiło powszechny standard pomiaru energii pojedynczego udaru. Wszyscy producenci elektronarzędzi będą stosować ten standard w celu uzyskania powtarzalnych wartości energii uderzenia. Może być on również stosowany przez zewnętrzne instytuty do porównań i testów młotów.Jeżeli producent zamieszcza wartości energii uderzenia młotka w katalogu, instrukcji itp., wartość ta powinna być zmierzona według opisanego poniżej standardu i opatrzona dopiskiem: „stosownie do procedury EPTA- 05/2009”. Wartość powinna być zaokrąglona do jednego miejsca dziesiętnego. Procedura EPTA – 05/2009 będzie obowiązywała od 1 stycznia 2011 r. Oznacza to, że opisy młotów umieszczone w katalogach, instrukcjach lub literaturze fachowej, informujące o wartości energii pojedynczego udaru, muszą być zgodne z ową procedurą. Dla nowo wprowadzonych młotków w 2010 r. publikowana wartość energii uderzenia też musi być z nią zgodna.

Procedura EPTA – 05/2009

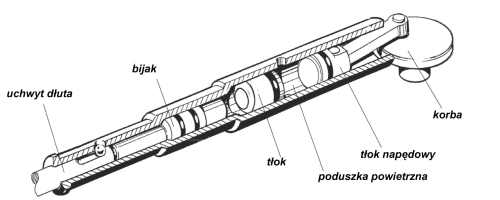

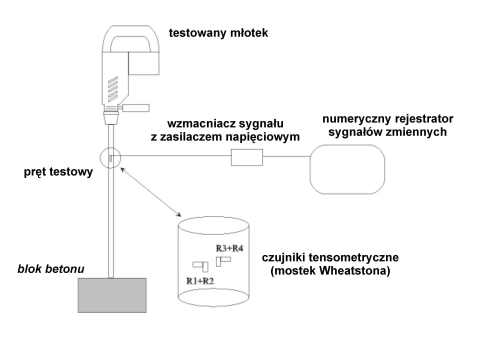

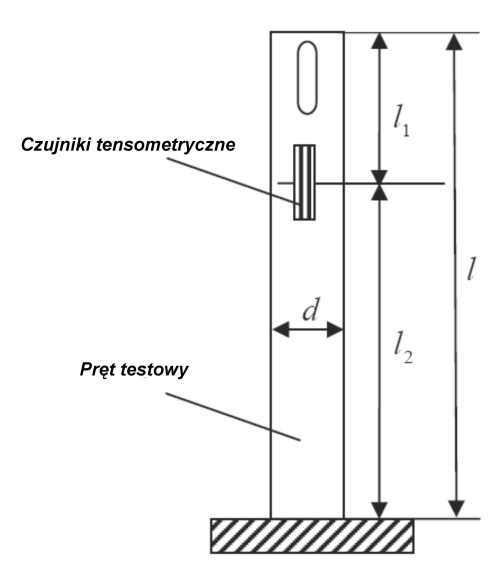

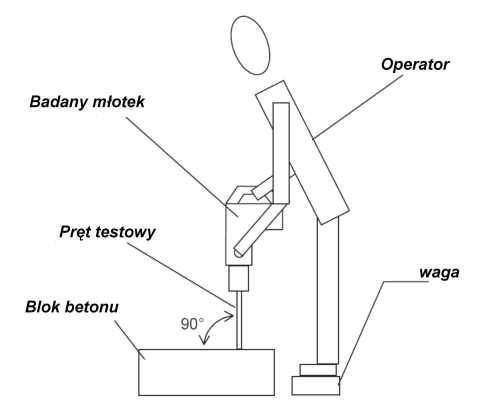

Stanowisko pomiarowe (rys. 2.), na którym dokonuje się pomiaru energii pojedynczego udaru powinno zawierać następujące elementy: (1) testowany młotek, (2) pręt testowy z naklejonymi czujnikami tensometrycznymi i układem pomiarowym (czujniki te zamieniają wielkości mechaniczne (siły, naprężenia, przemieszczenia) na sygnały elektryczne, które możemy mierzyć), powierzchnię bloku betonu, wzmacniacz sygnału z zasilaczem napięciowym i numeryczny rejestrator sygnałów zmiennych. Procedura przewiduje zastosowanie zestawu dwóch łączonych czujników tensometrycznych. Mocuje się je po przeciwnych stronach pręta testowego w celu minimalizacji oddziaływania termicznego, gnącego oraz skręceniowego na mierzony sygnał (schemat połączeń elektrycznych czujników z zasilaniem i układem pomiarowym pokazano na rys. 3.). Lokalizacja czujników tensometrycznych na pręcie pomiarowym (rys. 4.) jest precyzyjnie określona (tab. 1.). Czujniki powinny być naklejone na pręt testowy w takiej odległości od narzędzia (l1), aby rozkład obciążeń w pręcie był już jednolity. Odległość (l2) od betonu należy tak dobrać, aby fala odbita od betonu nie zakłócała pomiarów. Pręt testowy powinien być wykonany ze stali 34CrNiMo6 (stal zwykle używana do produkcji dłut). Oba końce powinny być utwardzone do wartości (57+3) HRC. Blok betonu, w który uderza testowany pręt, powinien spełniać wymagania normy EN 60745-2-6 (w tab. 2. określono dokładny skład betonu). Jego minimalne wymiary to 800 x 500 x 200 (wys.) mm.

Wszystkie narzędzia powinny być testowane w normalnych warunkach pracy. Temperatura otoczenia powinna wynosić15- 25°C. W narzędziu bez wyłączenia obrotów ich obrotów musi być dokonana mechanicznie (usunięcie koła przekładni lub zębów przekładni). Pomiary muszą być wykonane dla maksymalnej prędkości obrotowej silnika. Średnią wartość energii pojedynczego udaru wyznacza się z pomiarów 3 narzędzi (po 3 pomiary, każdy pomiar trwa przynajmniej przez 3 sekundy).

Procedura testu wymaga także, aby otoczenie stanowiska pomiarowego było wolne od innych oddziaływań pól elektromagnetycznych (aby dochodziło do błędnych pomiarów). Blok betonowy i waga do pomiaru nacisku nóg operatora powinny być tak ustawione, aby zapewniały mu wygodną pracę oraz prostopadłe ustawienie narzędzia czasie testu (rys. 5). Nacisk operatora na narzędzie w czasie testu powinien pozwalać mu na stabilną pracę. W czasie pomiaru, nacisk operatora na narzędzie i odpowiednio na pręt testowy musi być maksymalnie o 30% większy od optymalnego lub minimalnego nacisku rekomendowanego przez producenta. Ta wartość powinna być utrzymywana w zakresie ±10% i należy ją

rejestrować w czasie pomiarów.Analizując zjawiska występujące w trakcie działania udaru elektropneumatycznego, obserwujemy uderzenia bijaka w pręt (uchwyt dłuta, rys. 1.). Energia uderzenia bijaka zamieniana jest na energię odkształcenia sprężystego pręta testowego, którą mierzymy tensometrami. Określając zależności na energię odkształcenia z uwzględnieniem działających sił oraz wykorzystując sygnały pomiarowe tensometrów (sygnały proporcjonalne do energii uderzenia), otrzymujemy wzór (zależność), za pomocą którego oblicza się energię pojedynczego uderzenia (Es): Es= stała x zależność (Um) [J]; gdzie: stała – wartość zależna od parametrów materiałowych i geometrycznych pręta testowego oraz napięcia zasilania mostka tensometrycznego, UM – napięcie mierzone na wyjściu mostka tensometrycznego, zależność (Um) – wartość zależna od napięcia na wyjściu mostka tensometrycznego rejestrowana na numerycznym rejestratorze sygnałów zmiennych.*

* (Opracowano na podstawie materiałów źródłowych EPTE – Procedure 05/2009. „Measurement of the single impact energy of rotary hammers and breakers”, 16.10.2009.)

Tab. 1. Geometria pręta testowego i lokalizacja czujników tensometrycznych.*

Geometria | Średnica pręta d (mm) | Długość pręta l (mm) | Długość pręta l1 od miejsca uderzenia bijaka w pręt [mm] |

SDS-plus (TE-C) | 10 | 600 | 150 |

SDS-top (TE-T) | 14 | 600 | 150 |

SDS-max (TE-Y) | 18 | 800 | 200 |

* Zob. rys. 4.

Tab. 2. Proporcje ilościowe składników bloku betonowego.

Cement | Woda | kruszywob | |

330 [kg]a | 183 [ l ]a | 1844 kg | |

wielkość ziaren | udział % | ||

0 do 2 mm | 38 ± 3 | ||

0 do 8 mm | 50 ± 5 | ||

0 do 16 mm | 80 ± 5 | ||

0 do 32 mm | 100 | ||

Wytrzymałość na ściskanie po 28 dniach – 40 MPa | |||

a stosunek masowy woda cement powinien wynosić 0,55 ± 0,02 (tolerancja masy cementu i wody na poziomie 10% pozwala lokalnemu wytwórcy betonu na utrzymanie zadanej wartości wytrzymałości betonu na ściskanie z zastosowaniem lokalnego cementu) | |||

b bardzo twarde kruszywo jak krzemień lub granit i bardzo miękkie kruszywo jak kamień wapienny nie powinny być używane | |||

Rys. 1. Schemat udaru elektropneumatycznego.

Rys. 2. Stanowisko pomiarowe.

Rys. 3. Układ pomiarowy z czujnikami tensometrycznymi.

Rys. 4. Pręt testowy z zaznaczoną pozycją czujników tensometrycznych.

Rys. 5. Stanowisko testowe. Waga pozwala na określenie siły nacisku operatora na narzędzie.