Metalowe materiały konstrukcyjne: stal, żeliwo, staliwo

Metale są podstawowym tworzywem wykorzystywanym w budowie maszyn, urządzeń i narzędzi. Charakteryzują się dobrą wytrzymałością mechaniczną i skrawalnością, a przy tym są podatne na obróbkę plastyczną. W zależności od dodatków stopowych właściwości metali można modyfikować w szerokim zakresie.

Stop żelaza i węgla o zawartości węgla do 2,11% nazywamy stalą. Stal, obok żelaza i węgla, zawiera zwykle również inne składniki. Do pożądanych składników stopowych zalicza się głównie takie metale jak chrom, nikiel, mangan, wolfram, miedź, molibden, tytan. Z kolei takie pierwiastki, jak tlen, azot, siarka oraz wtrącenia niemetaliczne, głównie tlenki siarki i fosforu, stanowią zanieczyszczenia i obniżają jakość stopu.

Stal, ponieważ jest ciągliwa, nadaje się do obróbki plastycznej na gorąco, a przy niższej zawartości węgla także na zimno. Wytrzymałość stali zależy od zawartości węgla, którego wzrost powoduje zwiększenie wytrzymałości mechanicznej. Największą wytrzymałość ma stal o zawartości węgla około 0,85%. Wytrzymałość stali można zwiększyć także poprzez obróbkę cieplną, tj. hartowanie i ulepszanie cieplne. Należy jednak pamiętać, że zwiększając wytrzymałość stali, jednocześnie obniża się jej podatność na obróbkę plastyczną. Skrawalność stali również zależy w dużym stopniu od procentowej zawartości węgla w stopie. Dobrą skrawalnością charakteryzują się stale zawierające około 0,25% C.

Stal można podzielić z uwagi na różne kryteria. Ze względu na skład chemiczny, czyli zawartości składników stopowych, dzieli się stal na niestopową, niskostopową i wysokostopową. W stalach niestopowych na jakość zasadniczy wpływ ma procentowa zawartość węgla, która decyduje o właściwościach mechanicznych. W stalach niskostopowych żaden składnik nie występuje w ilości większej niż 5%, natomiast w stalach wysokostopowych co najmniej jeden składnik stopowy powinien występować w ilości minimum 5%.

Z uwagi na podstawowe zastosowanie wyróżniamy stal konstrukcyjną, maszynową, narzędziową i o szczególnych właściwościach fizycznych. Stal konstrukcyjną można podzielić na stal ogólnego przeznaczenia, niskostopową, wyższej jakości, automatową, łożyskową, sprężynową, do ulepszania cieplnego. Z określenia stali można wnioskować o jej głównym zastosowaniu. Stale maszynowe, po odpowiedniej obróbce cieplnej, przeznaczone są na odpowiedzialne części maszyn, takie jak: wały okrętowe i samochodowe, wały korbowe, koła zębate, części sprzęgieł.

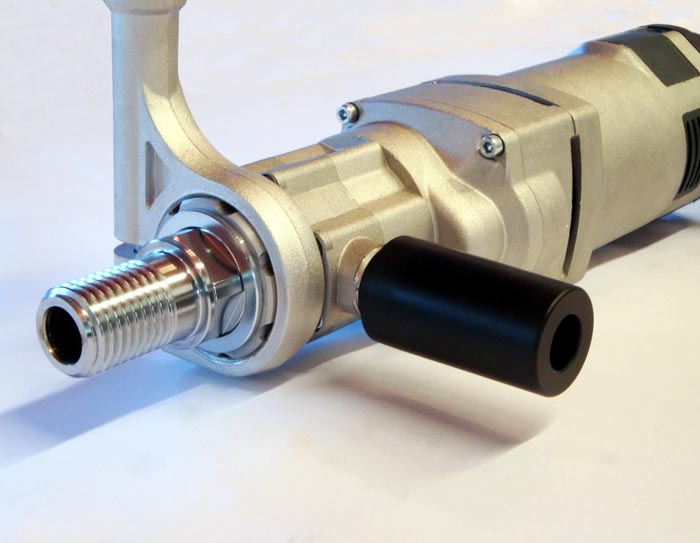

Stale narzędziowe węglowe są przeznaczone do wyrobu różnego rodzaju prostych narzędzi oraz elementów przyrządów pomiarowych. Ze stali narzędziowych stopowych wytwarza się bardziej odpowiedzialne narzędzia do obróbki materiału w stanie zimnym lub na gorąco oraz te części przyrządów i narzędzi pomiarowych, które podczas pracy mogą być narażone na ścieranie. Stale te zawierają w swoim składzie dodatki stopowe takich metali, jak: wolfram, wanad, chrom, mangan i inne. Inną grupą stali narzędziowych są stale szybkotnące, z których wykonuje się narzędzia skrawające. Stale te zawierają duże ilości szlachetnych dodatków, takich jak wolfram – do 19%, molibden – do 10%, kobalt – do 10,5%, chrom – do 4,5%. Składniki te powodują, że stale te zachowują twardość i zdolności skrawne w warunkach podwyższonej temperatury – nawet do 600°C.

Do stali o specjalnych właściwościach należy zaliczyć m.in. stale zaworowe – odporne na ścieranie i przeznaczone do pracy w wysokich temperaturach (do ok. 900°C), stale do pracy w obniżonej temperaturze – na elementy instalacji w przemyśle chemicznym, stale o szczególnych własnościach magnetycznych – do wytwarzania magnesów trwałych.

Spośród dziesiątków gatunków stali warto wymienić jeszcze te, z którymi można często spotkać się w praktyce warsztatowej. Stale odporne na korozję zawierają co najmniej 10,5% chromu oraz nie więcej niż 1,2% węgla. Można je podzielić na stale nierdzewne, żaroodporne i żarowytrzymałe. Zawartość chromu w stali nierdzewnej powoduje wytwarzanie się na jej powierzchni warstwy tlenków, które chronią metal przed korozją. Często w skład tej stali wchodzi również nikiel i wtedy taką stal nazywamy chromo-niklową lub chromonikieliną. Stale żaroodporne są odporne na korozyjne działanie gazów w podwyższonej temperaturze (powyżej 560°C). Żaroodporność stali jest spowodowana dodatkiem m.in. chromu, aluminium i krzemu, których tlenki na powierzchni stali utrudniają wnikanie tlenu w głąb metalu. Im wyższa jest zawartość tych pierwiastków, tym żaroodporność jest większa. Stale żarowytrzymałe charakteryzują się odpornością na odkształcenia mechaniczne w temperaturze powyżej 560°C. Żarowytrzymałość jest skutkiem dodania do stopu takich składników jak molibden, wolfram, chrom, tytan i inne (w tabeli 1. zestawiono wpływ ważniejszych dodatków stopowych na właściwości stali).

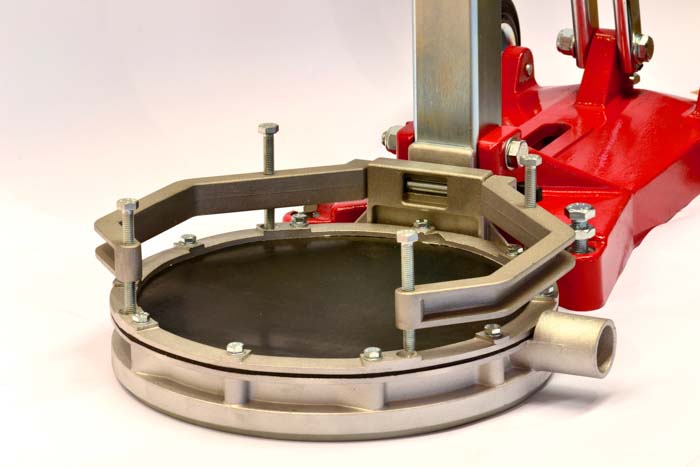

Żeliwo jest wysokowęglowym stopem żelaza, zanieczyszczonym takimi pierwiastkami jak krzem, mangan, fosfor, siarka i innymi składnikami zawierającym od ok. 2% do 4,5% węgla. Żeliwo otrzymuje się przez przetapianie surówki z dodatkami złomu stalowego lub żeliwnego w piecach zwanych żeliwniakami. Tak powstały materiał stosuje się do wykonywania odlewów. Żeliwo charakteryzuje się niewielkim, 1–2% skurczem odlewniczym, łatwością wypełniania form, a po zastygnięciu dobrą skrawalnością. Żeliwo jest materiałem kruchym, nie nadaje się do obróbki plastycznej i posiada niewielką na odporność na rozciąganie. Oprócz łatwości odlewania w formy żeliwo ma dużą zdolność tłumienia drgań i jest odporne na ścieranie. Zaletą jest też relatywnie niski koszt wytworzenia.

Odlewy żeliwne często poddaje się procesowi sezonowania w celu zmniejszenia wewnętrznych naprężeń, które mogłyby doprowadzić do odkształceń lub uszkodzenia wyrobu. Żeliwo dzięki wysokiej zawartości węgla ma dobrą odporność na korozję.

W zależności od struktury wewnętrznej, dodatków stopowych i obróbki cieplnej można otrzymać różne rodzaje żeliwa. Do najważniejszych należy zaliczyć żeliwo szare, białe, ciągliwe, stopowe. Nazwa żeliwa szarego pochodzi od faktu, iż jego przełom ma szary kolor, ponieważ zawarty w nim węgiel występuje w postaci grafitu. Uznawane za żeliwo wyższej jakości jest bardziej ciągliwe, łatwiej obrabialne, charakteryzuje się dobrą lejnością i posiada mniejszy skurcz odlewniczy (rzędu 1,0%) w porównaniu do żeliwa białego. Wytwarza się z niego odlewy korpusów obrabiarek, bloków pomp, sprężarek i silników. Żeliwo białe w przełomie ma jasnoszary kolor gdyż zawarty węgiel występuje w postaci kruchego cementytu. Uznawane za żeliwo niższej jakości jest mniej ciągliwe, gorzej obrabialne, charakteryzuje się nie najlepszą lejnością i posiada większy skurcz odlewniczy (do 2,0%) niż żeliwo szare. Jest to żeliwo kruche i bardzo trudno obrabialne, nie nadaje się na części konstrukcyjne. Jest materiałem wyjściowym do otrzymywania innych żeliw. W wyniku długotrwałego wyżarzania żeliwa białego zachodzą w nim zmiany strukturalne, a otrzymane żeliwo nazywamy ciągliwym. Ma ono bardzo dobre własności wytrzymałościowe porównywalne do stali. Przez dodanie składników stopowych, takich jak krzem, nikiel, chrom, molibden, aluminium i inne, można modyfikować właściwości fizyczne i chemiczne żeliwa. Otrzymamy wtedy różne typy żeliw stopowych: odporne na korozję (zawiera nikiel, chrom, molibden), kwasoodporne (dodatek krzemu), żarowytrzymałe (zawierające mangan i krzem).

W praktyce warsztatowej mamy też często do czynienia ze staliwem. Jest to odlany w formy odlewnicze stop żelaza z węglem, niepoddany obróbce plastycznej. Zawartość węgla w staliwie nie przekracza 2,0%, a ilość typowych domieszek i dodatków stopowych jest mniejsza niż 1,0%. Właściwości mechaniczne staliwa są nieco niższe niż właściwości stali o podobnym składzie chemicznym. W porównaniu do żeliwa właściwości mechaniczne są znacznie lepsze – można je obrabiać plastycznie, a jeżeli staliwo zawiera mniej niż 0,25% węgla, jest również dobrze spawalne. Czasami można się spotkać z dość uproszczoną definicją staliwa, która mówi że jest to pierwotna forma stali, która nie została jeszcze poddana obróbce plastycznej oraz termicznej.

Literatura pomocnicza

Figurski J., Popis S., Wykonywanie elementów maszyn, urządzeń i narzędzi, WSiP, Warszawa 2015.

Mac S., Obróbka metali z materiałoznawstwem, WSiP, Warszawa 1999.

Poradnik GARANT. Obróbka skrawaniem. Hoffman Group 2011.