AKADEMIA ŚLUSARSTWA (CZ. 6). ZASADY PASOWANIA CZĘŚCI MASZYN

Pasowanie części maszyn polega na połączeniu dwóch części, z których jedna obejmuje drugą. Dotyczy to zwykle wałka i otworu, a także stożka i otworu stożkowego. Kojarzone elementy mają jednakowy wymiar nominalny, ale różne odchyłki.

Maszyny i urządzenia złożone są z zespołów i podzespołów, a te z kolei z części. Często dwie części współpracują ze sobą i tworzą zespół maszynowy, w którym jedna część obejmuje drugą (np. cylinder i tłok lub rowek wpustowy i wpust). Element zewnętrzny jest nazywany ogólnie otworem, a element wewnętrzny wałkiem. Zespół dwóch części o wspólnym wymiarze nominalnym oraz tolerowanych własnych wymiarach tworzy pasowanie.

W budowie maszyn wymagane pasowanie

wykonuje się praktycznie przez odpowiedni dobór odchyłek wymiaru nominalnego wałka i otworu. W dokumentacji technicznej pasowanie oznacza się, podając tolerancję otworu i wałka za znakiem „/” pomiędzy nimi, np. H6/k5. Wielka litera „H” jest symbolem odchyłki podstawowej otworu, a cyfra „7” określa klasę dokładności wykonania otworu, natomiast mała litera „k” jest symbolem odchyłki podstawowej wałka, a cyfra „5” określa klasę dokładności wykonania tego wałka.

W budowie maszyn zastosowanie mają trzy rodzaje pasowań: pasowanie luźne, mieszane i ciasne. W pasowaniu luźnym zawsze istnieje luz pomiędzy wałkiem i otworem (Lmin > 0 i Lmax > 0). Wałek może poruszać się wzdłużnie lub obracać w otworze. Pasowanie to stosowane jest w połączeniach ruchowych. Pasowań luźnych dotyczą symbole literowe „A – H” i „a – h”.

W pasowaniu mieszanym istnieje niewielki luz lub lekki wcisk (Lmin < 0, Lmax > 0). Stosowane jest ono do połączeń nieprzenoszących obciążeń. Pasowania mieszane opisują symbole „J – N” i „j – n”. W pasowaniu ciasnym wałek jest wciśnięty w otwór (Lmin < 0 i Lmax < 0). Połączenie takie może przenosić obciążenia. Pasowane elementy po zmontowaniu pozostają względem siebie w spoczynku. Odchyłki pasowań ciasnych są ujęte w symbolach „P – U” i „p – u”.

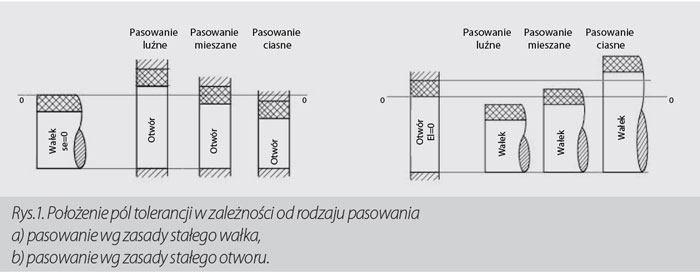

Istnieje bardzo duża liczba możliwości wykonania wymaganego pasowania, ponieważ teoretycznie można zastosować dowolną kombinację tolerancji wałków i otworów. W praktyce stosuje się jednak tylko wybrane kombinacje (zestawy) tolerancji otworu i wałka. Podczas doboru tolerancji mają zastosowanie dwie zasady. Zasada stałego otworu ma miejsce wtedy, gdy tolerancję otworu dobiera się z grupy tolerancji H (tolerancja w głąb materiału, czyli odchyłka graniczna dolna EI = 0). W tej zasadzie o rodzaju pasowania decyduje tolerancja wałka, np. pasowanie luźne – H7/g6, pasowanie mieszane – H7/k6, pasowanie ciasne – H7/s6.

Zastosowanie zasady według stałego wałka polega na tym, że tolerancję wałka dobiera się z grupy tolerancji h (tolerancja jest zawsze w głąb materiału, czyli odchyłka graniczna górna es = 0). W tym przypadku o rodzaju pasowania decyduje tolerancja otworu, np. pasowanie luźne – G7/h6, pasowanie mieszane – K7/h6, pasowanie ciasne – P7/h6. Położenie pól tolerancji w zależności od rodzaju pasowania pokazano w sposób schematyczny na rys.1.

W budowie maszyn częściej stosuje się zasadę stałego otworu niż zasadę stałego wałka. Wynika to z faktu, że wymiary otworów cylindrycznych mogą być najczęściej zmieniane skokowo, ponieważ zależą od wymiaru narzędzia (wiertła, rozwiertaka), natomiast w obróbce wałka zmiana wymiarów może być dokonywana w sposób ciągły (bezstopniowo) na tokarkach lub szlifierkach. Ponadto stosowanie zasady stałego otworu pozwala na używanie mniejszej liczby narzędzi i sprawdzianów do pomiaru otworów, które są kosztowniejsze od narzędzi i sprawdzianów do wałków.

Zasadę stałego wałka stosuje się w przypadku potrzeby osadzenia wielu elementów na wałku, którego średnica na pewnej długości jest stała lub w przypadku

Przy doborze pasowań należy uwzględnić m.in. następujące czynniki:

- w połączeniach części, które muszą się względem przesuwać lub obracać, stosuje się pasowanie luźne, natomiast w przypadku elementów, które powinny być osadzone na stałe w określonym położeniu – pasowanie ciasne lub mieszane;

- w połączeniach stałych, ale często rozłączanych należy zastosować pasowanie o mniejszym wcisku niż w połączeniach, w których nie przewiduje się rozłączania części;

- w częściach produkowanych w dużych seriach zaleca się planować dokładniejsze pasowanie w celu osiągnięcia większego procentu zamienności części;

- przy doborze pasowania należy uwzględnić temperaturę pracy danego zespołu.

Duży wpływ na wybór odpowiedniego pasowania ma też rodzaj obróbki, rodzaj materiału, chropowatość powierzchni, smarowanie, wibracje urządzenia lub maszyny podczas pracy. Jak wynika z powyższego opisu, dobór optymalnego pasowania nie jest łatwym zagadnieniem.

W tablicach 1. i 2. pokazano pasowania normalne (tylko po 2 przykłady) według zasady stałego otworu i zasady stałego wałka. Pełne zestawienia pól tolerancji pasowania otworu i wałka oraz zalecenia odnośnie wyboru pasowań można znaleźć w poradnikach dla inżynierów i podręcznikach dotyczących tolerancji i pasowania. W tablicy 3. zestawiono właściwości połączeń według różnych pasowań oraz podano przykłady ich zastosowań w częściach maszyn.

dr Jan Krzos

Tablica 1. Pasowania normalne według zasady stałego otworu

| Nazwa pasowania | Pole tolerancji otworu podstawowego | |||||||

| H5 | H6 | H7 | H8 | H9 | H10 | H11 | H12 | |

| Luźne | H5/g6 | H6/f6 | H7/e8 | H8/d9 | H9/d9 | H10/d10 | H11/d11 | H12/b12 |

| H5/h4 | H6/g5 | H7/f8 | H8/e8 | H9/f8 | H10/h9 | H11/h11 | H12/h12 | |

| Mieszane | H5/k4 | H6/k5 | H7/k6 | H8/k7 | ||||

| H5/m4 | H6/m5 | H7/n6 | H8/m7 | |||||

| Ciasne | H6/p5 | H7/p6 | H8/s7 | |||||

| H6/s5 | H7/r6 | H8/u8 | ||||||

Tablica 2. Pasowania normalne według zasady stałego wałka

| Nazwa pasowania | Pole tolerancji wałka podstawowego | ||||||||

| h4 | h5 | h6 | h7 | h8 | h9 | h10 | h11 | h12 | |

| Luźne | G5/h4 | F7/h5 | F8/h6 | F8/h7 | E9/h8 | D9/h9 | D10/h10 | D11/h11 | B12/h12 |

| H5/h4 | G6/h5 | G7/h6 | H8/h7 | H8/h8 | F9/h9 | H10/h10 | H11/h11 | H12/h12 | |

| Mieszane | K5/h4 | K6/h5 | K7/h6 | K8/h7 | |||||

| M5/h4 | M6/h5 | M7/h6 | M8/h7 | ||||||

| Ciasne | P6/h5 | P7/h6 | U8/h7 | ||||||

| R7/h6 | |||||||||

Tablica 3. Właściwości i dobór pasowań

| Nazwa pasowania | Symbol pasowania | Właściwości połączenia | Przykłady zastosowań |

| Ciasne | H8/s7 S7/h6 | Części są mocno połączone z dużym wciskiem. Ich montaż wymaga nagrzewania albo oziębiania części w celu uzyskania połączenia skurczowego. Połączenie jest trwałe nawet w przypadku dużych sił. | Łączenie kół zębatych z wałami, tarcz sprzęgieł, tulei z piastami itp. |

| H7/p6 P7/h6 | Montaż części wymaga dużych nacisków, demontaż jest przewidziany tylko podczas głównych remontów. Stosowane jest dodatkowe zabezpieczenie przed przemieszczeniem części pod wpływem dużych sił. | Koła zębate napędowe na wałach ciężkich maszyn, tuleje łożyskowe, kołki, pierścienie ustalające, wpusty, itp. | |

| Mieszane | H7/n6 N7/h6 | Montaż części oraz ich rozdzielenie wymaga znacznego nacisku. Ponieważ może wystąpić luz, należy części zabezpieczyć przed przemieszczeniem. | Wieńce kół z kołami, dźwignie i korby na wałach, tuleje w korpusach maszyn, koła i sprzęgła na wałach |

| H7/m6 M7/h6 | Łącznie i rozłączanie wykonywane jest poprzez mocne uderzenia ręcznym młotkiem. Części należy zabezpieczyć przed przemieszczeniem. | Wewnętrzne pierścienie łożysk tocznych, koła pasowe, koła zębate, tuleje, osadzane na wałach, sworznie łączące, kołki ustalające itp. | |

| Luźne | H8/h9 H9/h8 | Części dają się łatwo łączyć i można je bez wysiłku przesuwać | Pierścienie ustalające, elementy konstrukcyjne, które wymagają przesuwania względem innych elementów, łożyska ślizgowe itp. |

| H7/g6 G7/h6 | Połączenie ruchowe bez znacznego luzu, części można swobodnie przesuwać i obracać względem siebie. | Łożyska ślizgowe, elementy, które wykonują ruch względny, ale bez nadmiernego luzu |

Literatura pomocnicza

1. Figurski J., Popis S., Wykonywanie elementów maszyn, urządzeń i narzędzi, WSiP, Warszawa 2015.

2. Rutkowski A., Części maszyn, WSiP, Warszawa 2007.

3. Zawora J., Podstawy technologii maszyn, WSiP, Warszawa 2007.